ПАРОВІ ТА ГАЗОВІ ТУРБІНИ

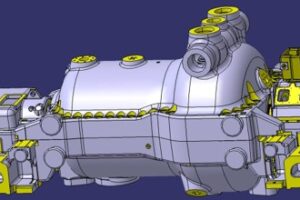

Наші послуги включають модернізацію та монтаж парових і газових турбін, а також виробництво компонентів відповідно до оригінальної або на основі розробленої нами реставраційної документації. Професійно виконана регенерація/модернізація турбіни дозволяє турбіні знову досягти/підвищити свою повну ефективність.

-

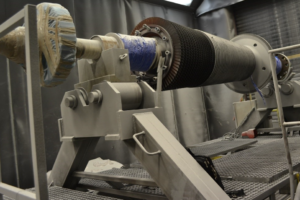

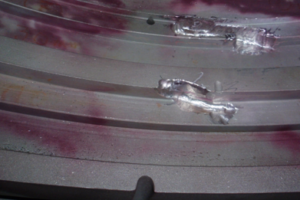

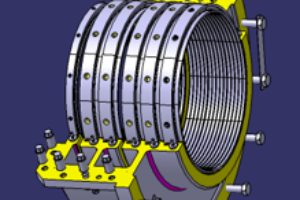

Першим етапом капітального ремонту є демонтаж турбоагрегату, який проводиться на об’єкті замовника. Потім транспортується на наш завод, де після зняття транспортних захистів і розбирання корпусу ротор демонтується з корпусу. Потім демонтуються поршневі ущільнювальні кільця, коробки форсунок, посадочні місця температурного датчика та інші дрібні деталі. У разі необхідної термічної обробки може знадобитися демонтаж лабіринтових ущільнень і стаціонарних лопаток. Ми можемо розбирати термоусадочні кільця за допомогою газового пальника (на фото).

-

У класичному підході до демонтажу клапана ми використовуємо десять кроків:

- Демонтаж клапана

- Візуальна оцінка компонентів клапана

- Випробування магнітними частинками

- Геометричні вимірювання компонентів

- Технічна оцінка – визначення, чи придатна деталь до використання або потребує заміни

- Видалення зміцнених шарів (наплавлення)

- Відновлення розмірів

- Легалізація

- Калібрування отворів

- Готова збірка

-

Очищення компонентів турбіни є дуже важливою частиною капітального ремонту – кожен компонент турбіни повинен бути очищений перед операцією випробування та вимірювання. Найбільш часто використовуваним методом є струменеве очищення скляними кульками, оксидом алюмінію або методом «Sponge Jet». Процедура очищення гарантує видалення накипу без порушення структури основного матеріалу.

-

Ми вимірюємо геометрію компонентів турбіни і готуємо з них повну документацію. Заміри спрямовані на визначення обсягу подальших ремонтних робіт. На їх основі приймаються рішення про подальший обсяг робіт. Для великогабаритних вимірювань, таких як корпуси та ротори NP, ми використовуємо лазерний трекер Leica, який дозволяє проводити вимірювання в радіусі 10 метрів. Крім стандартних вимірювань, трекер також використовується для центрування компонентів турбіни в корпусі.

-

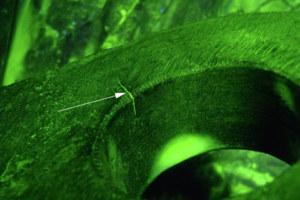

Випробування компонентів турбіни проводяться з метою виявлення таких невідповідностей, як: тріщини, пористість і будь-які розриви матеріалу. Випробування проводяться на всіх доступних поверхнях. Будь-які виявлені невідповідності маркуються на деталі і описуються в інспекційному сертифікаті 3.1 відповідно до EN 10204. Методи неруйнівного контролю (NDT), які ми використовуємо:

- магнітопорошковий метод дефектоскопії (MT)

- контроль проникаючими речовинами (PT)

- ультразвукова дефектоскопія (UT)

- радіохвильовий контроль (RT)

- вихрострумовий контроль (ECT)

- візуальний контроль (VT)

-

Для того щоб визначити механічні властивості компонента, такі як:

- межа витривалості

- межа плинності

- міцність

- подовження

- звуження

- твердість

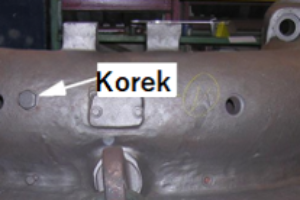

Зразки у вигляді підготовлених фрагментів матеріалу відділяють від заготовки за допомогою трепанирующих свердел. Отвори, що утворилися в результаті відбору зразків, потім герметизуються спеціальними заглушками.

-

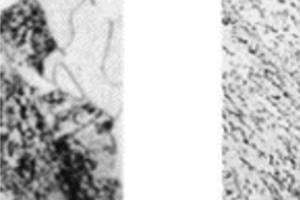

На фото представлено зображення структури матеріалу до і після ревіталізації, що показує наслідки дроблення зерна. Звичайно, отримані ефекти виражаються в підвищенні механічних властивостей матеріалу, таких як Rm Re, KV.

Наші можливості ревіталізації визначаються наступними параметрами печі:

- Довжина: 11 000 mm

- Ширина: 7 500 mm

- Висота: 4 000 mm

- Вантажопідйомність: 110 T

-

Усунення дефектів і невідповідностей, що виникають при зварюванні, здійснюється ручним фрезеруванням восьмигранними фрезами, які обмежують локальне введення тепла – шліфувальні круги ми не використовуємо. Для допустимих невідповідностей ми використовуємо процес розкидання, тоді як для невідповідностей, які можна виправити, ми використовуємо подрібнення та розкидання.

-

Виявлені невідповідності в компоненті також усуваються за допомогою зварювання. Після кожного зварювання зварні шви повторно перевіряють неруйнівним методом і проводять розподіл твердості деталі за такими ділянками: основний матеріал, зона термічного впливу та зварний шов.

Крім того, ми виконуємо відновлення функціональних поверхонь шляхом наплавлення. Нижче наведено приклад відновлення прорізів під лопатки та діафрагми турбіни. Зварювальні роботи проводяться за визнаною технологією WPQR.

-

В рамках обробки ротора, а саме його легалізації, ми проводимо наступні ремонтні роботи:

- Відновлення поверхні диска опорного підшипника

- Відновлення шийок підшипників

- Відновлення поверхонь сальників

- Пази леза – легалізація

- Пази для ущільнювальних планок – легалізація

Максимальні розміри ротора:

- Довжина: 7000 мм

- Діаметр: 2300 мм

- Вантажопідйомність: 8 тонн

-

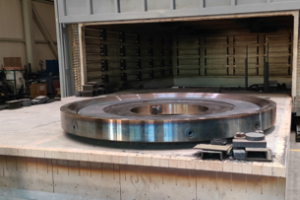

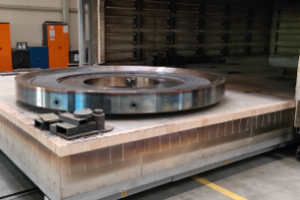

В рамках механічної обробки корпусу, а точніше його легалізації, ми проводимо наступні ремонтні роботи:

- розділова площа і профільна западина

- внутрішні отвори

- гнізда для центрування пазів

- побілка під гайки смоляних гвинтів

- ущільнення поверхонь

- захвати та стропи

- гнізда зондів

- калібрування різьбових отворів

Всі вимірювання проводяться за допомогою Leica Tracker і фіксуються в метриках вимірювань.

Розточувальний верстат:

Горизонтальний стрілочний перевід (X): 15 5000 мм

Висота (Y): 4 500 мм

Подовження шпинделя (Z): 3 000 мм

Вага: 80 т

Верстат:

Висота (Z): 5 500 мм

Діаметр токарної обробки (X): 8,000 мм

Вага: 100 т

-

Монтаж ротора здійснюється згідно з документацією, інструкціями або індивідуальними інструкціями клієнта, або за власними методиками чи інструкціями, розробленими на основі наданої технічної документації.У разі складання ротора першим кроком є його вимірювання та швидкісне обертання з одночасним балансуванням. Після очищення та обслуговування ротор готовий до монтажу.На роторі змонтовані наступні компоненти:

- Лабіринтові ущільнення

- Втулка зчеплення

- Лопаті ротора

-

Монтаж корпусів здійснюється відповідно до документації та інструкцій замовника, або відповідно до власних процедур або інструкцій, які ми розробляємо на підставі наданої технічної документації.

Етапи складання внутрішнього корпусу WP (RTB):

- Монтаж ущільнювальних пластин

- Токарна обробка діаметрів ущільнювальних пластин

- Збірка направляючих лопаток

- Токарні бандажні профілі

- Монтаж форсунок

- Розточування форсунок під кільце

- Примірка і установка сегментів форсунок

- Закріплення сегментів форсунок

Після очищення та обслуговування корпус готовий до встановлення.

- ДЕМОНТАЖ МОДУЛІВ

- РОЗБИРАННЯ РОТОРІВ

- ДЕМОНТАЖ КЛАПАНІВ

- ОЧИЩЕННЯ

- ВИМІРЮВАННЯ

- НЕРУЙНІВНИЙ КОНТРОЛЬ NDT

- МЕТАЛОГРАФІЧНІ ВИПРОБУВАННЯ

- ВИПРОБУВАННЯ ЗРАЗКІВ

- РЕВІТАЛІЗАЦІЯ

- СЛЮСАРНІ РОБОТИ

- РЕМОНТ ЗВАРЮВАННЯМ

- ВІДПАЛ ПІСЛЯ ЗВАРЮВАЛЬНОГО РЕМОНТУ

- МЕХАНІЧНА ОБРОБКА РОТОРА

- МЕХАНІЧНА ОБРОБКА КОРПУСУ

- МОНТАЖ РОТОРА

- МОНТАЖ КОРПУСУ

Першим етапом капітального ремонту є демонтаж турбоагрегату, який проводиться на об’єкті замовника. Потім транспортується на наш завод, де після зняття транспортних захистів і розбирання корпусу ротор демонтується з корпусу. Потім демонтуються поршневі ущільнювальні кільця, коробки форсунок, посадочні місця температурного датчика та інші дрібні деталі. У разі необхідної термічної обробки може знадобитися демонтаж лабіринтових ущільнень і стаціонарних лопаток. Ми можемо розбирати термоусадочні кільця за допомогою газового пальника (на фото).

У класичному підході до демонтажу клапана ми використовуємо десять кроків:

- Демонтаж клапана

- Візуальна оцінка компонентів клапана

- Випробування магнітними частинками

- Геометричні вимірювання компонентів

- Технічна оцінка – визначення, чи придатна деталь до використання або потребує заміни

- Видалення зміцнених шарів (наплавлення)

- Відновлення розмірів

- Легалізація

- Калібрування отворів

- Готова збірка

Очищення компонентів турбіни є дуже важливою частиною капітального ремонту – кожен компонент турбіни повинен бути очищений перед операцією випробування та вимірювання. Найбільш часто використовуваним методом є струменеве очищення скляними кульками, оксидом алюмінію або методом «Sponge Jet». Процедура очищення гарантує видалення накипу без порушення структури основного матеріалу.

Ми вимірюємо геометрію компонентів турбіни і готуємо з них повну документацію. Заміри спрямовані на визначення обсягу подальших ремонтних робіт. На їх основі приймаються рішення про подальший обсяг робіт. Для великогабаритних вимірювань, таких як корпуси та ротори NP, ми використовуємо лазерний трекер Leica, який дозволяє проводити вимірювання в радіусі 10 метрів. Крім стандартних вимірювань, трекер також використовується для центрування компонентів турбіни в корпусі.

Випробування компонентів турбіни проводяться з метою виявлення таких невідповідностей, як: тріщини, пористість і будь-які розриви матеріалу. Випробування проводяться на всіх доступних поверхнях. Будь-які виявлені невідповідності маркуються на деталі і описуються в інспекційному сертифікаті 3.1 відповідно до EN 10204. Методи неруйнівного контролю (NDT), які ми використовуємо:

- магнітопорошковий метод дефектоскопії (MT)

- контроль проникаючими речовинами (PT)

- ультразвукова дефектоскопія (UT)

- радіохвильовий контроль (RT)

- вихрострумовий контроль (ECT)

- візуальний контроль (VT)

Для того щоб визначити механічні властивості компонента, такі як:

- межа витривалості

- межа плинності

- міцність

- подовження

- звуження

- твердість

Зразки у вигляді підготовлених фрагментів матеріалу відділяють від заготовки за допомогою трепанирующих свердел. Отвори, що утворилися в результаті відбору зразків, потім герметизуються спеціальними заглушками.

На фото представлено зображення структури матеріалу до і після ревіталізації, що показує наслідки дроблення зерна. Звичайно, отримані ефекти виражаються в підвищенні механічних властивостей матеріалу, таких як Rm Re, KV.

Наші можливості ревіталізації визначаються наступними параметрами печі:

- Довжина: 11 000 mm

- Ширина: 7 500 mm

- Висота: 4 000 mm

- Вантажопідйомність: 110 T

Усунення дефектів і невідповідностей, що виникають при зварюванні, здійснюється ручним фрезеруванням восьмигранними фрезами, які обмежують локальне введення тепла – шліфувальні круги ми не використовуємо. Для допустимих невідповідностей ми використовуємо процес розкидання, тоді як для невідповідностей, які можна виправити, ми використовуємо подрібнення та розкидання.

Виявлені невідповідності в компоненті також усуваються за допомогою зварювання. Після кожного зварювання зварні шви повторно перевіряють неруйнівним методом і проводять розподіл твердості деталі за такими ділянками: основний матеріал, зона термічного впливу та зварний шов.

Крім того, ми виконуємо відновлення функціональних поверхонь шляхом наплавлення. Нижче наведено приклад відновлення прорізів під лопатки та діафрагми турбіни. Зварювальні роботи проводяться за визнаною технологією WPQR.

В рамках обробки ротора, а саме його легалізації, ми проводимо наступні ремонтні роботи:

- Відновлення поверхні диска опорного підшипника

- Відновлення шийок підшипників

- Відновлення поверхонь сальників

- Пази леза – легалізація

- Пази для ущільнювальних планок – легалізація

Максимальні розміри ротора:

- Довжина: 7000 мм

- Діаметр: 2300 мм

- Вантажопідйомність: 8 тонн

В рамках механічної обробки корпусу, а точніше його легалізації, ми проводимо наступні ремонтні роботи:

- розділова площа і профільна западина

- внутрішні отвори

- гнізда для центрування пазів

- побілка під гайки смоляних гвинтів

- ущільнення поверхонь

- захвати та стропи

- гнізда зондів

- калібрування різьбових отворів

Всі вимірювання проводяться за допомогою Leica Tracker і фіксуються в метриках вимірювань.

Розточувальний верстат:

Горизонтальний стрілочний перевід (X): 15 5000 мм

Висота (Y): 4 500 мм

Подовження шпинделя (Z): 3 000 мм

Вага: 80 т

Верстат:

Висота (Z): 5 500 мм

Діаметр токарної обробки (X): 8,000 мм

Вага: 100 т

Монтаж ротора здійснюється згідно з документацією, інструкціями або індивідуальними інструкціями клієнта, або за власними методиками чи інструкціями, розробленими на основі наданої технічної документації.У разі складання ротора першим кроком є його вимірювання та швидкісне обертання з одночасним балансуванням. Після очищення та обслуговування ротор готовий до монтажу.На роторі змонтовані наступні компоненти:

- Лабіринтові ущільнення

- Втулка зчеплення

- Лопаті ротора

Монтаж корпусів здійснюється відповідно до документації та інструкцій замовника, або відповідно до власних процедур або інструкцій, які ми розробляємо на підставі наданої технічної документації.

Етапи складання внутрішнього корпусу WP (RTB):

- Монтаж ущільнювальних пластин

- Токарна обробка діаметрів ущільнювальних пластин

- Збірка направляючих лопаток

- Токарні бандажні профілі

- Монтаж форсунок

- Розточування форсунок під кільце

- Примірка і установка сегментів форсунок

- Закріплення сегментів форсунок

Після очищення та обслуговування корпус готовий до встановлення.