Unsere Leistungen umfassen die Modernisierung und Montage von Dampf- und Gasturbinen sowie die Herstellung von Elementen nach Original oder auf Basis der von uns erstellten Sanierungsdokumentation. Durch eine fachmännisch durchgeführte Turbinenregeneration/-modernisierung können Sie deren volle Effizienz wieder erreichen/steigern.

-

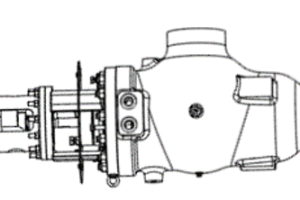

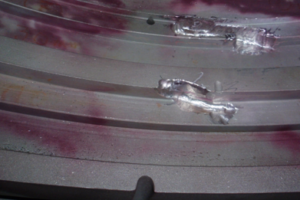

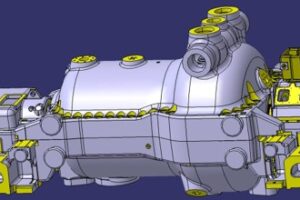

Der erste Schritt der Reparatur ist die Demontage des Turbinensatzes, die wir vor Ort beim Kunden durchführen. Der Einsatz wird zu unserem Werk transportiert, wo nach dem Entfernen des Transportschutzes und der Demontage des Gehäuses der Rotor vom Gehäuse demontiert wird. Anschließend werden die Kolbendichtringe, Düsenkästen, Temperaturfühlersitze und andere Kleinteile demontiert.Bei erforderlichen Wärmebehandlungen kann es erforderlich sein, Labyrinthdichtungen und Leitschaufeln zu demontieren. Wir sind in der Lage, Schrumpfringe mit einem Gasbrenner zu demontieren (siehe Abbildung).

-

Beim klassischen Ansatz zur Ventildemontage verwenden wir zehn Schritte:

1. Demontage des Ventils

2. Visuelle Beurteilung der Ventilkomponenten

3. Magnetpulvertests

4. Messungen der Geometrie von Elementen

5. Qualifikation – nützliches/ersetzbares Detail

6. Entfernen verhärteter Schichten (Hardfacing)

7. Dimensionsrekonstruktion

8. Legalisierung

9. Kalibrierung der Löcher

10. Fertige Montage -

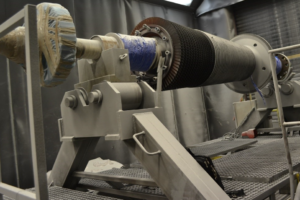

Die Reinigung von Turbinenelementen ist ein sehr wichtiger Bestandteil der Renovierung – jedes Turbinenelement muss vor der Prüfung und Messung gereinigt werden. Die Methode, die wir am häufigsten verwenden, ist das Strahlen mit Glasperlen, Aluminiumoxid oder die „Schwammstrahl“-Methode. Das Reinigungsverfahren garantiert die Entfernung von Zunder, ohne die Struktur des nativen Materials zu stören.

-

Wir vermessen die Geometrie von Turbinenelementen und erstellen eine vollständige Dokumentation. Die Messungen sollen dazu dienen, den Umfang weiterer Reparaturmaßnahmen festzulegen. Auf dieser Grundlage werden Entscheidungen über den weiteren Arbeitsumfang getroffen. Für großformatige Messungen, wie NP-Gehäuse und Rotoren, verwenden wir einen Leica Lasertracker, der Messungen in einem Radius von 10 Metern ermöglicht. Zusätzlich zu den Standardmessungen wird der Tracker auch zur Zentrierung von Turbinenelementen im Gehäuse verwendet.

-

Tests an Turbinenkomponenten werden durchgeführt, um Nichteinhaltung wie Risse, Porosität und etwaige Materialdiskontinuitäten festzustellen. Tests werden auf allen verfügbaren Oberflächen durchgeführt. Etwaige Abweichungen werden am Detail vermerkt und im Prüfzeugnis 3.1 nach EN 10204 beschrieben. Die von uns eingesetzten ZfP-Prüfmethoden sind:

- Visuelle Inspektion

- Magnetpulver Prüfung

- Penetrationsprüfung

- Ultraschalluntersuchung

- Röntgenprüfung

- Endoskopische Tests

-

Metallografische Prüfungen werden durchgeführt, um die Mikrostruktur von Metallen zu untersuchen. Von der Oberfläche des Details werden dünne Materialschichten, sogenannte Strukturnachbildungen, abgenommen. Durch die Prüfung dieser Proben können Sie die Stabilität der Materialstruktur beurteilen und seinen technischen Nutzen bestimmen.

-

Um die mechanischen Eigenschaften des Details zu bestimmen, wie zum Beispiel:

- Ausdauergrenze

- Streckgrenze

- Schlagfestigkeit

- Dehnung

- Verengung

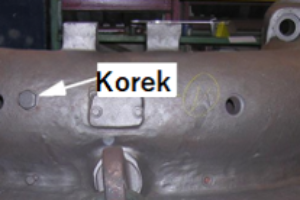

Härte Mit Trepanationsbohrern werden Proben aus dem Detail in Form von präparierten Materialfragmenten entnommen. Die durch die Probenahme entstandenen Löcher im Detail werden mit speziellen Stopfen verschlossen.

-

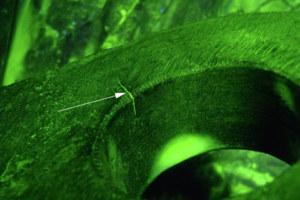

Das Foto zeigt die Struktur des Materials vor und nach der Revitalisierung und zeigt die Auswirkungen der Kornverfeinerung. Natürlich führen die erzielten Effekte zu einer Verbesserung der mechanischen Eigenschaften des Materials, wie z. B. Rm Re KV. Unsere Revitalisierungsmöglichkeiten werden durch folgende Ofenparameter definiert

- Länge: 11.000 mm

- Breite: 7.500 mm

- Höhe: 4.000 mm

- Tragfähigkeit: 110 T

-

Beim Schweißen entstehende Fehler und Unebenheiten werden durch manuelles Fräsen mit Achtkantfräsern beseitigt, die den lokalen Wärmeeintrag begrenzen – wir verwenden keine Schleifscheiben. Bei zulässigen Abweichungen nutzen wir das Streuverfahren, bei behebbaren Abweichungen das Fräsen und Streichen.

-

Wir reparieren auch festgestellte Detailunstimmigkeiten durch Schweißen. Nach jedem Schweißen werden die Schweißnähte erneut zerstörungsfrei geprüft und die Härte des Details an folgenden Stellen verteilt: Grundmaterial, Wärmeeinflusszone, Schweißnaht.Wir bauen auch funktionale Oberflächen durch Auftragen wieder auf.

Die Rekonstruktion der Rumpfnuten für Stopfbuchsen und Steuerscheiben ist unten dargestellt. Wir führen Schweißarbeiten nach der anerkannten WPQR-Technologie durch.

-

Im Rahmen der mechanischen Bearbeitung des Rotors bzw. seiner Legalisierung reparieren wir:

- Oberfläche der Axiallagerscheibe

- Lagerzapfen

- Öldichtflächen

- Schaufelkerben – Legalisierung

- Nuten für Dichtungsplatten – Legalisierung

Maximale Abmessungen des Rotors:

- Länge: 7.000 mm

- Durchmesser: 2.300 mm

- Tragfähigkeit: 8 Tonnen

-

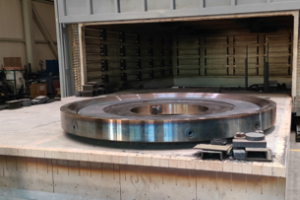

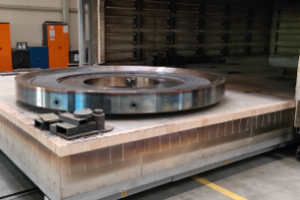

Im Rahmen der mechanischen Bearbeitung des Gehäuses bzw. seiner Legalisierung reparieren wir:

- Trennfläche und Profilvertiefung

- Innenbohrungen

- Buchsenbearbeitung für Zentriereinsätze

- Schäfte für Pitchbolzenmuttern

- Dichtflächen

- Halter und Aufhängungen

- Buchsen für Sonden

- Kalibrierung von Gewindelöchern

Alle Messungen werden mit dem Leica Tracker durchgeführt und in Messmetriken aufgezeichnet.

Bohrmaschine Maschine:

Horizontale Traverse (X): 15 5000 mm

Höhe (Y): 4.500 mm

Spindelverlängerung (Z): 3.000 mm

Gewicht: 80T

Drehbank:

Höhe (Z): 5.500 mm

Drehdurchmesser (X): 8.000 mm

Gewicht: 100T -

Die Montage von Komponenten erfolgt gemäß den Dokumentationen, Anweisungen oder Anweisungen des Kunden oder gemäß unseren eigenen Verfahren oder Anweisungen, die wir auf der Grundlage der bereitgestellten technischen Dokumentation entwickeln.Beim Zusammenbau des Rotors wird dieser zunächst vermessen und einer Hochgeschwindigkeitszentrifugation und Auswuchtung unterzogen. Nach der Reinigung und Wartung ist der Rotor bereit für den Einbau.Am Rotor sind montiert:

- Labyrinthdichtungen

- Kupplungshülse

- Rotorschaufelnrnika

-

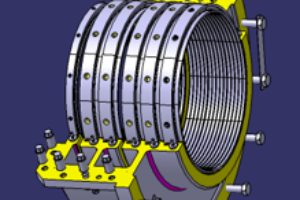

Die Montage von Komponenten und Baugruppen erfolgt gemäß den Dokumentationen, Anweisungen oder Anweisungen des Kunden oder gemäß unseren eigenen Verfahren oder Anweisungen, die wir auf der Grundlage der bereitgestellten technischen Dokumentation entwickeln.Montageschritte des WP-Innenrumpfs (RTB):

- Einbau von Dichtungsplatten

- Drehen der Durchmesser der Dichtungsplatten

- Einbau von Leitschaufeln

- Drehen von Bandagenprofile

- Installation von Düsenkästen

- Bohren von Düsenkästen für den Ring

- Einstellung und Montage der Düsensegmenten

Verstifttung von Düsenkästen und Segmenten Nach der Reinigung und Wartung ist das Gehäuse montagebereit.

- DEMONTAGE DER MODULE

- DEMONTAGE DER ROTOREN

- DEMONTAGE DER VENTILE

- REINIGUNG

- MESSUNGEN

- ZFP-PRÜFUNGEN

- METALLOGRAPHISCHE PRÜFUNGEN

- TESTS VON TREPANATIONSPROBEN

- REVITALISIERUNG

- SCHLOSSERARBEITEN

- SCHWEISSARBEITEN

- NACHSCHWEISSUNGSAUSGLÜHEN

- MECHANISCHE BEARBEITUNG DES ROTORS

- MECHANISCHE BEARBEITUNG DES GEHÄUSES

- MONTAGE DES ROTORS

- MONTAGE DES GEHÄUSES

Der erste Schritt der Reparatur ist die Demontage des Turbinensatzes, die wir vor Ort beim Kunden durchführen. Der Einsatz wird zu unserem Werk transportiert, wo nach dem Entfernen des Transportschutzes und der Demontage des Gehäuses der Rotor vom Gehäuse demontiert wird. Anschließend werden die Kolbendichtringe, Düsenkästen, Temperaturfühlersitze und andere Kleinteile demontiert.Bei erforderlichen Wärmebehandlungen kann es erforderlich sein, Labyrinthdichtungen und Leitschaufeln zu demontieren. Wir sind in der Lage, Schrumpfringe mit einem Gasbrenner zu demontieren (siehe Abbildung).

Beim klassischen Ansatz zur Ventildemontage verwenden wir zehn Schritte:

1. Demontage des Ventils

2. Visuelle Beurteilung der Ventilkomponenten

3. Magnetpulvertests

4. Messungen der Geometrie von Elementen

5. Qualifikation – nützliches/ersetzbares Detail

6. Entfernen verhärteter Schichten (Hardfacing)

7. Dimensionsrekonstruktion

8. Legalisierung

9. Kalibrierung der Löcher

10. Fertige Montage

Die Reinigung von Turbinenelementen ist ein sehr wichtiger Bestandteil der Renovierung – jedes Turbinenelement muss vor der Prüfung und Messung gereinigt werden. Die Methode, die wir am häufigsten verwenden, ist das Strahlen mit Glasperlen, Aluminiumoxid oder die „Schwammstrahl“-Methode. Das Reinigungsverfahren garantiert die Entfernung von Zunder, ohne die Struktur des nativen Materials zu stören.

Wir vermessen die Geometrie von Turbinenelementen und erstellen eine vollständige Dokumentation. Die Messungen sollen dazu dienen, den Umfang weiterer Reparaturmaßnahmen festzulegen. Auf dieser Grundlage werden Entscheidungen über den weiteren Arbeitsumfang getroffen. Für großformatige Messungen, wie NP-Gehäuse und Rotoren, verwenden wir einen Leica Lasertracker, der Messungen in einem Radius von 10 Metern ermöglicht. Zusätzlich zu den Standardmessungen wird der Tracker auch zur Zentrierung von Turbinenelementen im Gehäuse verwendet.

Tests an Turbinenkomponenten werden durchgeführt, um Nichteinhaltung wie Risse, Porosität und etwaige Materialdiskontinuitäten festzustellen. Tests werden auf allen verfügbaren Oberflächen durchgeführt. Etwaige Abweichungen werden am Detail vermerkt und im Prüfzeugnis 3.1 nach EN 10204 beschrieben. Die von uns eingesetzten ZfP-Prüfmethoden sind:

- Visuelle Inspektion

- Magnetpulver Prüfung

- Penetrationsprüfung

- Ultraschalluntersuchung

- Röntgenprüfung

- Endoskopische Tests

Metallografische Prüfungen werden durchgeführt, um die Mikrostruktur von Metallen zu untersuchen. Von der Oberfläche des Details werden dünne Materialschichten, sogenannte Strukturnachbildungen, abgenommen. Durch die Prüfung dieser Proben können Sie die Stabilität der Materialstruktur beurteilen und seinen technischen Nutzen bestimmen.

Um die mechanischen Eigenschaften des Details zu bestimmen, wie zum Beispiel:

- Ausdauergrenze

- Streckgrenze

- Schlagfestigkeit

- Dehnung

- Verengung

Härte Mit Trepanationsbohrern werden Proben aus dem Detail in Form von präparierten Materialfragmenten entnommen. Die durch die Probenahme entstandenen Löcher im Detail werden mit speziellen Stopfen verschlossen.

Das Foto zeigt die Struktur des Materials vor und nach der Revitalisierung und zeigt die Auswirkungen der Kornverfeinerung. Natürlich führen die erzielten Effekte zu einer Verbesserung der mechanischen Eigenschaften des Materials, wie z. B. Rm Re KV. Unsere Revitalisierungsmöglichkeiten werden durch folgende Ofenparameter definiert

- Länge: 11.000 mm

- Breite: 7.500 mm

- Höhe: 4.000 mm

- Tragfähigkeit: 110 T

Beim Schweißen entstehende Fehler und Unebenheiten werden durch manuelles Fräsen mit Achtkantfräsern beseitigt, die den lokalen Wärmeeintrag begrenzen – wir verwenden keine Schleifscheiben. Bei zulässigen Abweichungen nutzen wir das Streuverfahren, bei behebbaren Abweichungen das Fräsen und Streichen. |

Wir reparieren auch festgestellte Detailunstimmigkeiten durch Schweißen. Nach jedem Schweißen werden die Schweißnähte erneut zerstörungsfrei geprüft und die Härte des Details an folgenden Stellen verteilt: Grundmaterial, Wärmeeinflusszone, Schweißnaht.Wir bauen auch funktionale Oberflächen durch Auftragen wieder auf. Die Rekonstruktion der Rumpfnuten für Stopfbuchsen und Steuerscheiben ist unten dargestellt. Wir führen Schweißarbeiten nach der anerkannten WPQR-Technologie durch. |

Im Rahmen der mechanischen Bearbeitung des Rotors bzw. seiner Legalisierung reparieren wir:

- Oberfläche der Axiallagerscheibe

- Lagerzapfen

- Öldichtflächen

- Schaufelkerben – Legalisierung

- Nuten für Dichtungsplatten – Legalisierung

Maximale Abmessungen des Rotors:

- Länge: 7.000 mm

- Durchmesser: 2.300 mm

- Tragfähigkeit: 8 Tonnen

Im Rahmen der mechanischen Bearbeitung des Gehäuses bzw. seiner Legalisierung reparieren wir:

- Trennfläche und Profilvertiefung

- Innenbohrungen

- Buchsenbearbeitung für Zentriereinsätze

- Schäfte für Pitchbolzenmuttern

- Dichtflächen

- Halter und Aufhängungen

- Buchsen für Sonden

- Kalibrierung von Gewindelöchern

Alle Messungen werden mit dem Leica Tracker durchgeführt und in Messmetriken aufgezeichnet.

Bohrmaschine Maschine:

Horizontale Traverse (X): 15 5000 mm

Höhe (Y): 4.500 mm

Spindelverlängerung (Z): 3.000 mm

Gewicht: 80T

Drehbank:

Höhe (Z): 5.500 mm

Drehdurchmesser (X): 8.000 mm

Gewicht: 100T

Die Montage von Komponenten erfolgt gemäß den Dokumentationen, Anweisungen oder Anweisungen des Kunden oder gemäß unseren eigenen Verfahren oder Anweisungen, die wir auf der Grundlage der bereitgestellten technischen Dokumentation entwickeln.Beim Zusammenbau des Rotors wird dieser zunächst vermessen und einer Hochgeschwindigkeitszentrifugation und Auswuchtung unterzogen. Nach der Reinigung und Wartung ist der Rotor bereit für den Einbau.Am Rotor sind montiert:

- Labyrinthdichtungen

- Kupplungshülse

- Rotorschaufelnrnika

Die Montage von Komponenten und Baugruppen erfolgt gemäß den Dokumentationen, Anweisungen oder Anweisungen des Kunden oder gemäß unseren eigenen Verfahren oder Anweisungen, die wir auf der Grundlage der bereitgestellten technischen Dokumentation entwickeln.Montageschritte des WP-Innenrumpfs (RTB):

- Einbau von Dichtungsplatten

- Drehen der Durchmesser der Dichtungsplatten

- Einbau von Leitschaufeln

- Drehen von Bandagenprofile

- Installation von Düsenkästen

- Bohren von Düsenkästen für den Ring

- Einstellung und Montage der Düsensegmenten

Verstifttung von Düsenkästen und Segmenten Nach der Reinigung und Wartung ist das Gehäuse montagebereit.