Bei der Galvanisierung werden Metalle elektrolytisch auf der Oberfläche von Metall- oder Nichtmetallprodukten abgeschieden. Galvanische Beschichtungen schützen in erster Linie Details vor Korrosion oder verleihen einer bestimmten Produktoberfläche entsprechende Eigenschaften. Die galvanische Behandlung ist eines unserer strategischen Spezialverfahren – sie ermöglicht uns Unabhängigkeit von Unterauftragnehmern und verkürzt so die Produktionszeit.

-

Abmessungen der galvanisch behandelten Badewannen:

Anti-Reibungs-Phosphatierung – 2000 x 820 x 965 mm

Galvanische Verzinnung – 1400 x 800 x 900 mm

Oxidation (Schwärzung von Stahl) – 1500 x 950 x 900 mm

Galvanische Verzinkung – 2000 x 1020 x 965 mm

Ätzung – 2000 x 670 x 1000 mm

Elektrochemische Entfettung – 2000 x 900 x 1400 mm -

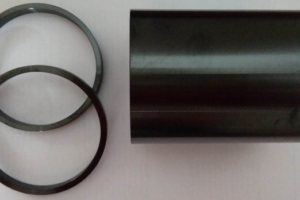

Phosphatbeschichtungen gehören zur Gruppe der chemischen Konversionsbeschichtungen. Hierbei handelt es sich um Beschichtungen, die durch die Umwandlung der äußeren Schichten des Grundmetalls (Stahl, Gusseisen) in eine nichtmetallische Form durch Reaktion mit einem Phosphatbad entstehen. Stähle mit einem Chromgehalt <5 % können phosphatiert werden. Die Dicke der Phosphatschicht beträgt 8-10 µm. Die Phosphatbeschichtung (nach gründlicher Trocknung) ohne Ölbeschichtung bietet einen interoperativen Schutz in geschlossenen Räumen für einen Zeitraum von bis zu 7 Tagen. Die Phosphatbeschichtung behält die Korrosionsbeständigkeit bei Temperaturen bis zu 200 °C. Manganphosphatierung reduziert den Verschleiß der zusammenpassenden Metallkomponenten durch die Bildung einer porösen, schwarzen Beschichtung. Die Phosphatbeschichtung reduziert den Reibungskoeffizienten um etwa das 2,5-fache. Es verfügt über eine erhebliche Wasseraufnahme, wodurch eine erhebliche Menge Öl in den Poren der Beschichtung zurückgehalten werden kann, wodurch die Phosphatschicht den direkten Kontakt metallischer Oberflächen während der gesamten Dauer der Zusammenarbeit der Elemente verhindert. Diese Aktion verhindert ein Anhaften, Adhäsionsverschleiß und Lochfraß der Elemente. Um die Lebensdauer beweglicher Maschinenteile zu verlängern, werden Phosphatbeschichtungen eingesetzt.

-

Oxidation (Schwärzen von Stahl) ist ein chemischer Prozess, bei dem sich eine Schicht dauerhafter Fe3O4-Oxide auf der Stahloberfläche bildet. Die Beschichtung verleiht der Oberfläche ein schwarzes, ästhetisches Aussehen und erhöht die Korrosionsbeständigkeit des Elements. Stähle mit einem Legierungsgehalt <5 % können geschwärzt werden. Die Dicke der Oxidschicht beträgt nicht mehr als 1 µm, üblicherweise 0,6 – 0,8 µm. Um die Korrosionsbeständigkeit von Oxidschichten zu verbessern, werden diese zusätzlich mit Ölen geschützt.

-

Bei der galvanischen Verzinkung wird die Oberfläche von Stahlgegenständen zum Schutz vor Korrosion elektrolytisch mit einer dünnen Zinkschicht beschichtet. Stähle mit einem Legierungsgehalt ≤ 5 % und einer Rauheit Ra ≤ 2 µm können verzinkt werden. Abhängig von den Einsatzbedingungen des zu verzinkenden Elements können die Beschichtungen eine Dicke von 5 bis 25 µm haben.

-

Bei der Chromatierung handelt es sich um ein Verfahren zur Erzeugung einer Konversionsschicht auf der Metalloberfläche durch eine chemische Reaktion der oberflächennahen Metallschicht mit den Bestandteilen der Lösung. Es dient zur Erhöhung des Korrosionsschutzes. Durch die Konversionschromatierung können auch schützende und dekorative Effekte erzielt werden, insbesondere in Fällen, in denen keine hohe Abriebfestigkeit der Beschichtung erforderlich ist.

-

Bei der Ätzung handelt es sich um einen Prozess der chemischen Reinigung der Werkstückoberfläche von Korrosionsprodukten, die oft für das Auge unsichtbar sind und hauptsächlich aus Metalloxiden oder basischen Salzen bestehen. Durch Ätzen werden auch fehlerhaft aufgetragene galvanische Beschichtungen entfernt.

-

Bei der elektrochemischen Entfettung handelt es sich um einen Prozess zur elektrolytischen Entfernung von Verunreinigungen von der Metalloberfläche. Gegenstände, die mit einer Schutzbeschichtung versehen werden sollen, sind auf ihrer Oberfläche fast immer mit einer bestimmten Menge mineralischer oder organischer Schmierstoffe versehen. Vor dem Aufbringen der galvanischen Beschichtung sollte die Oberfläche möglichst gründlich entfettet werden, um einen direkten Kontakt des Metalls mit der Beschichtung zu ermöglichen. Der elektrolytische Entfettungsprozess selbst kann sowohl kathodisch als auch anodisch durchgeführt werden. Der Nachteil der kathodischen elektrolytischen Entfettung von Stahlgegenständen mit hohem Kohlenstoffgehalt ist eine erhebliche Hydrierung des Metalls – für solche Materialien ist es besser, eine anodische elektrochemische Entfettung zu wählen, die keine Hydrierung des Metalls verursacht und somit deren Sprödigkeit und Sprödigkeit nicht erhöht .

- PRODUKTIONSMÖGLICHKEITEN

- ANTI-FRICTION PHOSPHATIERUNG

- GALVANISCHE VERZINNUNG

- OXIDATION ( Schwärzen von Stahl )

- GALVANISCHE VERZINKUNG

- CHROMATIERUNG

- ÄTZUNG

- ELEKTROCHEMISCHE ENTFETTUNG

|

|

Phosphatbeschichtungen gehören zur Gruppe der chemischen Konversionsbeschichtungen. Hierbei handelt es sich um Beschichtungen, die durch die Umwandlung der äußeren Schichten des Grundmetalls (Stahl, Gusseisen) in eine nichtmetallische Form durch Reaktion mit einem Phosphatbad entstehen. Stähle mit einem Chromgehalt <5 % können phosphatiert werden. Die Dicke der Phosphatschicht beträgt 8-10 µm. Die Phosphatbeschichtung (nach gründlicher Trocknung) ohne Ölbeschichtung bietet einen interoperativen Schutz in geschlossenen Räumen für einen Zeitraum von bis zu 7 Tagen. Die Phosphatbeschichtung behält die Korrosionsbeständigkeit bei Temperaturen bis zu 200 °C. Manganphosphatierung reduziert den Verschleiß der zusammenpassenden Metallkomponenten durch die Bildung einer porösen, schwarzen Beschichtung. Die Phosphatbeschichtung reduziert den Reibungskoeffizienten um etwa das 2,5-fache. Es verfügt über eine erhebliche Wasseraufnahme, wodurch eine erhebliche Menge Öl in den Poren der Beschichtung zurückgehalten werden kann, wodurch die Phosphatschicht den direkten Kontakt metallischer Oberflächen während der gesamten Dauer der Zusammenarbeit der Elemente verhindert. Diese Aktion verhindert ein Anhaften, Adhäsionsverschleiß und Lochfraß der Elemente. Um die Lebensdauer beweglicher Maschinenteile zu verlängern, werden Phosphatbeschichtungen eingesetzt.

Oxidation (Schwärzen von Stahl) ist ein chemischer Prozess, bei dem sich eine Schicht dauerhafter Fe3O4-Oxide auf der Stahloberfläche bildet. Die Beschichtung verleiht der Oberfläche ein schwarzes, ästhetisches Aussehen und erhöht die Korrosionsbeständigkeit des Elements. Stähle mit einem Legierungsgehalt <5 % können geschwärzt werden. Die Dicke der Oxidschicht beträgt nicht mehr als 1 µm, üblicherweise 0,6 – 0,8 µm. Um die Korrosionsbeständigkeit von Oxidschichten zu verbessern, werden diese zusätzlich mit Ölen geschützt.

Bei der galvanischen Verzinkung wird die Oberfläche von Stahlgegenständen zum Schutz vor Korrosion elektrolytisch mit einer dünnen Zinkschicht beschichtet. Stähle mit einem Legierungsgehalt ≤ 5 % und einer Rauheit Ra ≤ 2 µm können verzinkt werden. Abhängig von den Einsatzbedingungen des zu verzinkenden Elements können die Beschichtungen eine Dicke von 5 bis 25 µm haben.

Bei der Chromatierung handelt es sich um ein Verfahren zur Erzeugung einer Konversionsschicht auf der Metalloberfläche durch eine chemische Reaktion der oberflächennahen Metallschicht mit den Bestandteilen der Lösung. Es dient zur Erhöhung des Korrosionsschutzes. Durch die Konversionschromatierung können auch schützende und dekorative Effekte erzielt werden, insbesondere in Fällen, in denen keine hohe Abriebfestigkeit der Beschichtung erforderlich ist.

Bei der Ätzung handelt es sich um einen Prozess der chemischen Reinigung der Werkstückoberfläche von Korrosionsprodukten, die oft für das Auge unsichtbar sind und hauptsächlich aus Metalloxiden oder basischen Salzen bestehen. Durch Ätzen werden auch fehlerhaft aufgetragene galvanische Beschichtungen entfernt.

Bei der elektrochemischen Entfettung handelt es sich um einen Prozess zur elektrolytischen Entfernung von Verunreinigungen von der Metalloberfläche. Gegenstände, die mit einer Schutzbeschichtung versehen werden sollen, sind auf ihrer Oberfläche fast immer mit einer bestimmten Menge mineralischer oder organischer Schmierstoffe versehen. Vor dem Aufbringen der galvanischen Beschichtung sollte die Oberfläche möglichst gründlich entfettet werden, um einen direkten Kontakt des Metalls mit der Beschichtung zu ermöglichen. Der elektrolytische Entfettungsprozess selbst kann sowohl kathodisch als auch anodisch durchgeführt werden. Der Nachteil der kathodischen elektrolytischen Entfettung von Stahlgegenständen mit hohem Kohlenstoffgehalt ist eine erhebliche Hydrierung des Metalls – für solche Materialien ist es besser, eine anodische elektrochemische Entfettung zu wählen, die keine Hydrierung des Metalls verursacht und somit deren Sprödigkeit und Sprödigkeit nicht erhöht .