-

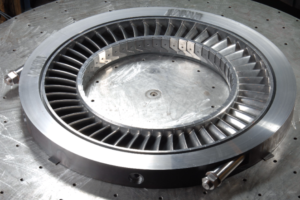

Bandage Scheiben finden sich hauptsächlich in Dampfturbinenstrukturen, im WP-Modul (Hochdruck) und im SP-Modul (Mitteldruck). Sie bestehen aus einem Außen- und Innenring sowie einer Paddelpalisade. Die Palisade besteht aus Lamellen, deren Position durch die innere und äußere Bandage fixiert wird. Wir heben uns von anderen Herstellern durch die Technologie der Herstellung von Lamellenfenstern in Bandagen ab. In der gerollten Bandage werden mittels Wasserschneiden Fenster ausgeschnitten. Dies gewährleistet die richtige Geometrie der Fenster und eine perfekte Anpassung an die Leitschaufeln. Wir produzieren dieser Bauart von Scheiben bis zu einem Durchmesser von 2500 mm.Typischerweise bestehen Klingen und Bandagen aus hochlegiertem Stahl (z. B. X22CrMoV12-1, X20Cr13, X11CrMo12-1). Innen- und Außenringe bestehen beim WP-Modul aus hochlegiertem Stahl, beim SP-Modul aus hoch- und niedriglegiertem Stahl (z. B. X22CrMoV12-1, 14MoV6-3, 13CrMo4-5).Alle Hauptelemente des Verbandschildes werden durch Schweißen verbunden. Um qualitativ hochwertige Verbindungen zu gewährleisten, schweißen wir die Palisade im WIG-Verfahren. Die Hauptschweißnähte zwischen den Ringen und der Palisade fertigen wir je nach Kundenwunsch im SAW-, MAG- und MMA-Verfahren.

-

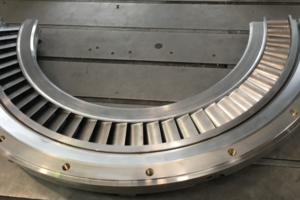

Kompakt Scheiben werden hauptsächlich in Dampfturbinen im HP-Modul (Hochdruckmodul) eingesetzt. Sie bestehen nur aus dem Außenring und den Schaufeln. Die Blätter verfügen im Gegensatz zu Standard-Lenkblättern über integrierte Bandagen.Diese Scheibentypen überschreiten in der Regel einen Durchmesser von 1500 mm nicht.Typischerweise bestehen die Schaufeln und der Außenring aus hochlegiertem Stahl (z. B. X22CrMoV12-1, X11CrMo12-1).Die Schaufeln sind durch Schweißen mit dem Außenring verbunden. Je nach Kundenwunsch führen wir Hauptschweißungen im SAW-, MAG- und MMA-Verfahren durch.

-

Plattformscheiben werden hauptsächlich in Dampfturbinen im HP-Modul (Hochdruckmodul) eingesetzt. Sie bestehen aus einem Außen- und Innenring sowie Schaufeln. Die Blätter verfügen im Gegensatz zu Standard-Lenkblättern über integrierte Bandagen.Diese Scheibentypen überschreiten in der Regel einen Durchmesser von 3600 mm nicht.Am häufigsten bestehen die Schaufeln und der Außenring aus hochlegiertem Stahl (z. B. X22CrMoV12-1, X11CrMo12-1).

Die Schaufeln mit Außen- und Innenring werden durch Schweißen verbunden. Je nach Kundenwunsch führen wir Hauptschweißungen im SAW-, MAG- und MMA-Verfahren durch.

-

Kehlnahtscheiben werden hauptsächlich in Dampfturbinen im SP- (Mitteldruck) und NP-Modul (Niederdruck) eingesetzt. Sie bestehen aus einem Außen- und Innenring sowie Schaufeln. Die Steuerblätter werden direkt mit einer Kehlnaht an die Ringe geschweißt. Wir unterscheiden uns von anderen Herstellern durch die Positionierung der Klingen, die den Dampfkanal erzeugen. Dank eines speziellen Montagewerkzeugs stellen wir die richtige Steigung und Strömung des Dampfkanals sicher.

Wir produzieren diese Art von Scheiben bis zu einem Durchmesser von 7000 mm. Typischerweise bestehen die Klingen aus hochlegiertem Stahl (z. B. X22CrMoV12-1, X20Cr13, X11CrMo12-1). Die Innen- und Außenringe für das SP-Modul bestehen aus hochlegiertem Stahl (z. B. X22CrMoV12-1) und für das niedriglegierte und strukturelle NP-Modul (z. B. 14MoV6-3, 13CrMo4-5, GP280GH, S355JR).

Kehlnähte zwischen den Ringen und der Klinge werden je nach Kundenwunsch im WIG- und E-Hand-Verfahren hergestellt. Um den Zugang zum Schweißen solch großer Schilde zu ermöglichen, haben wir einen speziellen Schweißrotator entwickelt und hergestellt, der es ermöglicht, das Schild in eine für den Schweißer bequeme Position zu bringen. Die ungezwungene Körperhaltung des Schweißers wirkt sich auf die Qualität der Schweißverbindungen aus.

-

Verstellbare Scheiben werden hauptsächlich in Dampfturbinen im NP-Modul (Niederdruck) eingesetzt. Sie bestehen aus einem Außen- und Innenring sowie einer Paddelpalisade. Die Palisade besteht aus Lamellen, deren Position durch die innere und äußere Bandage fixiert wird. Im Gegensatz zu herkömmlichen Verbandsschilden verfügt dieser Schildtyp über eine geteilte Palisade in der vertikalen Ebene des Schildes. Die Struktur besteht aus einem stationären und einem beweglichen Teil. Durch die Drehung des beweglichen Teils schließt und öffnet sich der gesamte Dampfkanal. Um ein Festfressen der Verstellscheibe im Betrieb zu verhindern, werden sogenannte HARD FACING Umfangsschweißnähte angebracht..

Wir produzieren diese Bauart von Scheiben bis zu einem Durchmesser von 2500 mm.

Typischerweise bestehen Klingen und Bandagen aus hochlegiertem Stahl (z. B. X22CrMoV12-1, X20Cr13, X11CrMo12-1). Innen- und Außenringe für das NP-Modul bestehen aus niedriglegiertem Baustahl (z. B. 14MoV6-3, 13CrMo4-5, S355JR).

Alle Hauptkomponenten der verstellbaren Scheibe sind durch Schweißen verbunden. Um qualitativ hochwertige Verbindungen zu gewährleisten, schweißen wir die Palisade im WIG-Verfahren. Die Hauptschweißnähte zwischen den Ringen und der Palisade fertigen wir je nach Kundenwunsch im SAW-, MAG- und MMA-Verfahren. Die sogenannte HARD FACING wird mit der MIG-Methode durchgeführt. -

Die Gasscheibenpalisade besteht aus einem äußeren und inneren Verband sowie Schaufeln. Die Leitschaufeln werden mit einer Kehlnaht mit den Bandagen verschweißt. Die Technologie zur Herstellung von Schaufelfenstern in Bandagen ist das Hauptelement, das uns von anderen Herstellern unterscheidet. Die Fenster werden im Wasserschnittverfahren aus der Rollbandage ausgeschnitten, was die richtige Geometrie der Fenster und eine perfekte Passform an den Leitschaufeln gewährleistet. Nach dem Anschweißen der Paddelpalisade werden zusätzlich Versteifungsringe aufgeschweißt.Wir produzieren diese Art von Scheiben bis zu einem Durchmesser von 2500 mm.Typischerweise bestehen alle Hauptkomponenten des Gasschildes aus Nickellegierungen (z. B. HASTELLOY X).Kehlnähte zwischen Schaufeln und Bandagen werden je nach Kundenwunsch im WIG- und E-Hand-Verfahren hergestellt. Stumpfschweißungen zwischen den Versteifungsringen und der Palisade werden im E-Hand-Verfahren hergestellt.

- BANDAGE SCHEIBEN

- KOMPAKT SCHEIBEN

- PLATTFORMSCHEIBEN

- KEHLNAHTSCHEIBEN

- VERSTELLBARE SCHEIBEN

- GASSCHEIBEN

Bandage Scheiben finden sich hauptsächlich in Dampfturbinenstrukturen, im WP-Modul (Hochdruck) und im SP-Modul (Mitteldruck). Sie bestehen aus einem Außen- und Innenring sowie einer Paddelpalisade. Die Palisade besteht aus Lamellen, deren Position durch die innere und äußere Bandage fixiert wird. Wir heben uns von anderen Herstellern durch die Technologie der Herstellung von Lamellenfenstern in Bandagen ab. In der gerollten Bandage werden mittels Wasserschneiden Fenster ausgeschnitten. Dies gewährleistet die richtige Geometrie der Fenster und eine perfekte Anpassung an die Leitschaufeln. Wir produzieren dieser Bauart von Scheiben bis zu einem Durchmesser von 2500 mm.Typischerweise bestehen Klingen und Bandagen aus hochlegiertem Stahl (z. B. X22CrMoV12-1, X20Cr13, X11CrMo12-1). Innen- und Außenringe bestehen beim WP-Modul aus hochlegiertem Stahl, beim SP-Modul aus hoch- und niedriglegiertem Stahl (z. B. X22CrMoV12-1, 14MoV6-3, 13CrMo4-5).Alle Hauptelemente des Verbandschildes werden durch Schweißen verbunden. Um qualitativ hochwertige Verbindungen zu gewährleisten, schweißen wir die Palisade im WIG-Verfahren. Die Hauptschweißnähte zwischen den Ringen und der Palisade fertigen wir je nach Kundenwunsch im SAW-, MAG- und MMA-Verfahren.

Kompakt Scheiben werden hauptsächlich in Dampfturbinen im HP-Modul (Hochdruckmodul) eingesetzt. Sie bestehen nur aus dem Außenring und den Schaufeln. Die Blätter verfügen im Gegensatz zu Standard-Lenkblättern über integrierte Bandagen.Diese Scheibentypen überschreiten in der Regel einen Durchmesser von 1500 mm nicht.Typischerweise bestehen die Schaufeln und der Außenring aus hochlegiertem Stahl (z. B. X22CrMoV12-1, X11CrMo12-1).Die Schaufeln sind durch Schweißen mit dem Außenring verbunden. Je nach Kundenwunsch führen wir Hauptschweißungen im SAW-, MAG- und MMA-Verfahren durch.

Plattformscheiben werden hauptsächlich in Dampfturbinen im HP-Modul (Hochdruckmodul) eingesetzt. Sie bestehen aus einem Außen- und Innenring sowie Schaufeln. Die Blätter verfügen im Gegensatz zu Standard-Lenkblättern über integrierte Bandagen.Diese Scheibentypen überschreiten in der Regel einen Durchmesser von 3600 mm nicht.Am häufigsten bestehen die Schaufeln und der Außenring aus hochlegiertem Stahl (z. B. X22CrMoV12-1, X11CrMo12-1).

Die Schaufeln mit Außen- und Innenring werden durch Schweißen verbunden. Je nach Kundenwunsch führen wir Hauptschweißungen im SAW-, MAG- und MMA-Verfahren durch.

Kehlnahtscheiben werden hauptsächlich in Dampfturbinen im SP- (Mitteldruck) und NP-Modul (Niederdruck) eingesetzt. Sie bestehen aus einem Außen- und Innenring sowie Schaufeln. Die Steuerblätter werden direkt mit einer Kehlnaht an die Ringe geschweißt. Wir unterscheiden uns von anderen Herstellern durch die Positionierung der Klingen, die den Dampfkanal erzeugen. Dank eines speziellen Montagewerkzeugs stellen wir die richtige Steigung und Strömung des Dampfkanals sicher.

Wir produzieren diese Art von Scheiben bis zu einem Durchmesser von 7000 mm. Typischerweise bestehen die Klingen aus hochlegiertem Stahl (z. B. X22CrMoV12-1, X20Cr13, X11CrMo12-1). Die Innen- und Außenringe für das SP-Modul bestehen aus hochlegiertem Stahl (z. B. X22CrMoV12-1) und für das niedriglegierte und strukturelle NP-Modul (z. B. 14MoV6-3, 13CrMo4-5, GP280GH, S355JR).

Kehlnähte zwischen den Ringen und der Klinge werden je nach Kundenwunsch im WIG- und E-Hand-Verfahren hergestellt. Um den Zugang zum Schweißen solch großer Schilde zu ermöglichen, haben wir einen speziellen Schweißrotator entwickelt und hergestellt, der es ermöglicht, das Schild in eine für den Schweißer bequeme Position zu bringen. Die ungezwungene Körperhaltung des Schweißers wirkt sich auf die Qualität der Schweißverbindungen aus.

Verstellbare Scheiben werden hauptsächlich in Dampfturbinen im NP-Modul (Niederdruck) eingesetzt. Sie bestehen aus einem Außen- und Innenring sowie einer Paddelpalisade. Die Palisade besteht aus Lamellen, deren Position durch die innere und äußere Bandage fixiert wird. Im Gegensatz zu herkömmlichen Verbandsschilden verfügt dieser Schildtyp über eine geteilte Palisade in der vertikalen Ebene des Schildes. Die Struktur besteht aus einem stationären und einem beweglichen Teil. Durch die Drehung des beweglichen Teils schließt und öffnet sich der gesamte Dampfkanal. Um ein Festfressen der Verstellscheibe im Betrieb zu verhindern, werden sogenannte HARD FACING Umfangsschweißnähte angebracht..

Wir produzieren diese Bauart von Scheiben bis zu einem Durchmesser von 2500 mm.

Typischerweise bestehen Klingen und Bandagen aus hochlegiertem Stahl (z. B. X22CrMoV12-1, X20Cr13, X11CrMo12-1). Innen- und Außenringe für das NP-Modul bestehen aus niedriglegiertem Baustahl (z. B. 14MoV6-3, 13CrMo4-5, S355JR).

Alle Hauptkomponenten der verstellbaren Scheibe sind durch Schweißen verbunden. Um qualitativ hochwertige Verbindungen zu gewährleisten, schweißen wir die Palisade im WIG-Verfahren. Die Hauptschweißnähte zwischen den Ringen und der Palisade fertigen wir je nach Kundenwunsch im SAW-, MAG- und MMA-Verfahren. Die sogenannte HARD FACING wird mit der MIG-Methode durchgeführt.

Die Gasscheibenpalisade besteht aus einem äußeren und inneren Verband sowie Schaufeln. Die Leitschaufeln werden mit einer Kehlnaht mit den Bandagen verschweißt. Die Technologie zur Herstellung von Schaufelfenstern in Bandagen ist das Hauptelement, das uns von anderen Herstellern unterscheidet. Die Fenster werden im Wasserschnittverfahren aus der Rollbandage ausgeschnitten, was die richtige Geometrie der Fenster und eine perfekte Passform an den Leitschaufeln gewährleistet. Nach dem Anschweißen der Paddelpalisade werden zusätzlich Versteifungsringe aufgeschweißt.Wir produzieren diese Art von Scheiben bis zu einem Durchmesser von 2500 mm.Typischerweise bestehen alle Hauptkomponenten des Gasschildes aus Nickellegierungen (z. B. HASTELLOY X).Kehlnähte zwischen Schaufeln und Bandagen werden je nach Kundenwunsch im WIG- und E-Hand-Verfahren hergestellt. Stumpfschweißungen zwischen den Versteifungsringen und der Palisade werden im E-Hand-Verfahren hergestellt.