ÅNG- OCH GAS TURBINER

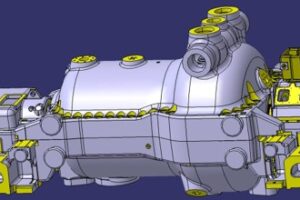

Våra tjänster inkluderar modernisering och installation av ång- och gasturbiner, samt tillverkning av komponenter enligt originaldesign eller baserat på den återställningsdokumentation som vi har tagit fram. Professionell regenerering/modernisering av turbinen gör det möjligt att återställa eller öka dess fulla kapacitet.

-

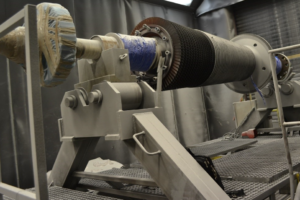

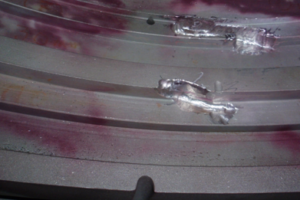

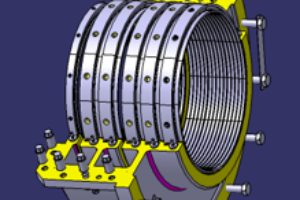

Den första fasen av reparationen är demontering av turbogruppen, som utförs på kundens anläggning. Enheten transporteras sedan till vår fabrik, där efter borttagning av transportskydd och isärskruvning av kåpan, sker demontering av rotorn från kåpan. Därefter demonteras tätningsringar för kolven, munstyckshöljen, temperatursondhållare och andra små delar. Vid behov av värmebehandling kan det bli nödvändigt att demontera labyrinttätningar och stationära blad. Vi kan demontera krympringar med hjälp av en gasbrännare (på bilden).

-

I det klassiska tillvägagångssättet för demontering av ventiler följer vi tio steg:

- Demontering av ventilen

- Visuell bedömning av ventilkomponenter

- Magnetiskt-pulvertestning

- Mätning av geometri hos komponenterna

- Kvalificering – användbar detalj/utbytesdetalj

- Borttagning av härdningslager (hardfacing)

- Återuppbyggnad av dimensioner

- Legaliseringskontroll

- Kalibrering av hål

- Färdigställande av montering

-

Rengöring av turbinkomponenter är en mycket viktig del av renoveringen – varje komponent i turbinen måste rengöras innan undersöknings- och mätoperationer utförs. Den metod som vi oftast använder är strålning med hjälp av: glasperlor, aluminiumoxid eller ”Sponge Jet”-metoden. Rengöringsprocessen garanterar borttagning av slagg utan att skada den ursprungliga materialstrukturen.

-

Vi utför mätningar av turbinkomponenternas geometri och sammanställer en fullständig dokumentation. Mätningarna syftar till att bestämma omfattningen av de fortsatta reparationsarbeten som krävs. Beslut om det fortsatta arbetet fattas baserat på dessa mätningar. För mätningar av stora komponenter, som kroppar och rotorer för NP-turbiner, använder vi en Leica lasermätare, som möjliggör mätningar med en räckvidd på upp till 10 meter. Förutom standardmätningar används lasermätaren också för att centrera turbinkomponenterna i kroppen.

-

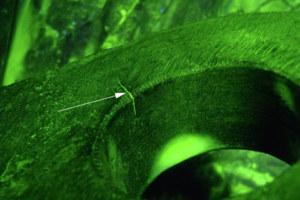

Undersökningar av turbinens komponenter utförs i syfte att upptäcka avvikelser såsom sprickor, porositeter och andra materialbrister. Undersökningarna genomförs på alla tillgängliga ytor. Eventuella avvikelser märks direkt på detaljen och dokumenteras i ett 3.1-inspektionsintyg enligt EN 10204. De NDT-metoder vi använder inkluderar:

- Visuell kontroll

- Magnetpulverprovning

- Penetrantprovning

- Ultraljudsprovning

- Radiografisk provning

- Endoskopisk inspektion

- Visuell kontroll

-

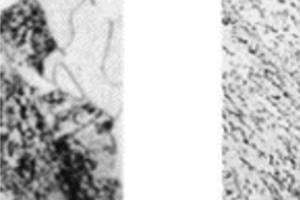

På bilden visas materialets struktur före och efter revitalisering, vilket visar effekten av kornförfining. De uppnådda resultaten leder naturligtvis till förbättrade mekaniska egenskaper hos materialet, såsom Rm, Re och KV.

Våra möjligheter för revitalisering definieras av följande ugnsparametrar:

Längd: 11 000 mm

Bredd: 7 500 mm

Höjd: 4 000 mm

Bärförmåga: 110 ton -

Avlägsnande av defekter och avvikelser som uppstår under svetsning görs genom manuell fräsning med oktagonala fräsar, vilket begränsar lokal värmeinföring – vi använder inte slipskivor. För tillåtna avvikelser använder vi en utjämningsprocess, medan för avvikelser som kan åtgärdas använder vi fräsning följt av utjämning.

-

Upptäckta avvikelser i detaljen repareras också genom svetsning. Efter varje svetsning undersöks svetsfogarna på nytt med oförstörande provning och en hårdhetsmätning av detaljen utförs på följande platser: grundmaterial, värmepåverkad zon och svetsfog.

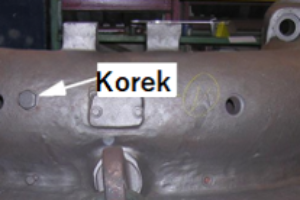

Vi utför även återuppbyggnad av funktionsytor genom påsvetsning. Nedan visas återuppbyggnad av fästspår i höljet för packningar och ledskenor. Svetsarbeten utförs enligt godkänd WPQR-teknologi.

-

Inom ramen för den mekaniska bearbetningen av rotorn, eller snarare dess legalisering, utför vi reparation av:

- ytan på lagerhållartallrikens yta

- lagertappar

- oljetätningsytor

- bladspår – kalibrering

- spår för tätningsbleck – kalibrering

Maximala rotorstorlekar:

Längd: 7 000 mm

Diameter: 2300 mm

Bärförmåga: 8 ton

-

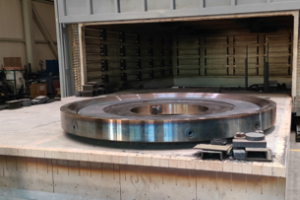

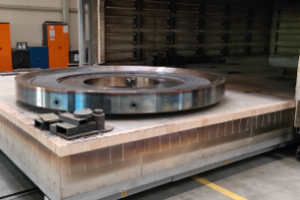

Inom ramen för mekanisk bearbetning av höljet, eller snarare dess kalibrering, utför vi renovering av:

- delningsytor och profilsänkningar

- invändiga svarvningar

- säten för centreringskilar

- ytor för delningsmuttrar

- tätningsytor

- fötter och upphängningar

- sonduttag

- kalibrering av gängade hål

Alla mätningar utförs med Leica Tracker och registreras i mätprotokoll.

Borrmaskin:

Horisontell brytare (X): 15 5000 mm

Höjd (Y): 4 500 mm

Spindelslaglängd (Z): 3 000 mm

Vikt: 80 ton

Svarv::

Höjd (Z): 5 500 mm

Svarvdiameter (X): 8 000 mm

Vikt: 100 ton

-

Montering av enheter och komponenter utförs enligt dokumentation, instruktioner eller kundens anvisningar, eller enligt våra egna procedurer eller instruktioner som vi utvecklar baserat på den överlämnade tekniska dokumentationen.

Vid montering av rotorn börjar vi med att mäta och genomföra en högvarvig centrifugering samtidigt som vi balanserar den. Efter tvätt och underhåll är rotorn klar för montering.

På rotorn monteras:

- labyrinttätningar

- kopplingstång

- rotorblad

-

Montering av enheter och delsystem utförs enligt dokumentation, instruktioner eller kundens anvisningar, eller enligt våra egna rutiner och instruktioner som vi tar fram baserat på den tekniska dokumentationen som tillhandahållits.

Steg vid montering av det inre turbinhöljet WP (RTB):

- Montering av tätningsplåtar

- Svarvning av tätningsplåtarnas diameter

- Montering av styrskovlar

- Svarvning av bandageprofiler

- Montering av munstyckslådor

- Upprymning av munstyckslådor för ring

- Anpassning och montering av munstyckssegment

- Sprintning av munstyckslådor och segment

Efter tvättning och konservering är höljet redo för slutmontering.

- Montering av tätningsplåtar

- DEMONTERING AV MODULER

- DEMONTERING AV ROTOR

- DEMONTERING AV VENTILER

- RENGÖRNING

- MÄTNINGAR

- NDT - UNDERSÖKNINGAR

- METALLOGRAFISKA UNDERSÖKNINGAR

- PROVUTTAG MED TREPANERINGSMETOD

- REVITALISERING

- METALLARBETEN

- SVETSREPARATIONER

- GLÖDNING EFTER SVETSREPARATIONER

- MEKANISK BEARBETNING AV ROTOR

- MEKANISK BEARBETNING AV HÖLJET

- MONTERING AV ROTOR

- MONTERING AV TURBINHÖLJE

Den första fasen av reparationen är demontering av turbogruppen, som utförs på kundens anläggning. Enheten transporteras sedan till vår fabrik, där efter borttagning av transportskydd och isärskruvning av kåpan, sker demontering av rotorn från kåpan. Därefter demonteras tätningsringar för kolven, munstyckshöljen, temperatursondhållare och andra små delar. Vid behov av värmebehandling kan det bli nödvändigt att demontera labyrinttätningar och stationära blad. Vi kan demontera krympringar med hjälp av en gasbrännare (på bilden).

I det klassiska tillvägagångssättet för demontering av ventiler följer vi tio steg:

- Demontering av ventilen

- Visuell bedömning av ventilkomponenter

- Magnetiskt-pulvertestning

- Mätning av geometri hos komponenterna

- Kvalificering – användbar detalj/utbytesdetalj

- Borttagning av härdningslager (hardfacing)

- Återuppbyggnad av dimensioner

- Legaliseringskontroll

- Kalibrering av hål

- Färdigställande av montering

Rengöring av turbinkomponenter är en mycket viktig del av renoveringen – varje komponent i turbinen måste rengöras innan undersöknings- och mätoperationer utförs. Den metod som vi oftast använder är strålning med hjälp av: glasperlor, aluminiumoxid eller ”Sponge Jet”-metoden. Rengöringsprocessen garanterar borttagning av slagg utan att skada den ursprungliga materialstrukturen.

Vi utför mätningar av turbinkomponenternas geometri och sammanställer en fullständig dokumentation. Mätningarna syftar till att bestämma omfattningen av de fortsatta reparationsarbeten som krävs. Beslut om det fortsatta arbetet fattas baserat på dessa mätningar. För mätningar av stora komponenter, som kroppar och rotorer för NP-turbiner, använder vi en Leica lasermätare, som möjliggör mätningar med en räckvidd på upp till 10 meter. Förutom standardmätningar används lasermätaren också för att centrera turbinkomponenterna i kroppen.

Undersökningar av turbinens komponenter utförs i syfte att upptäcka avvikelser såsom sprickor, porositeter och andra materialbrister. Undersökningarna genomförs på alla tillgängliga ytor. Eventuella avvikelser märks direkt på detaljen och dokumenteras i ett 3.1-inspektionsintyg enligt EN 10204. De NDT-metoder vi använder inkluderar:

- Visuell kontroll

- Magnetpulverprovning

- Penetrantprovning

- Ultraljudsprovning

- Radiografisk provning

- Endoskopisk inspektion

På bilden visas materialets struktur före och efter revitalisering, vilket visar effekten av kornförfining. De uppnådda resultaten leder naturligtvis till förbättrade mekaniska egenskaper hos materialet, såsom Rm, Re och KV.

Våra möjligheter för revitalisering definieras av följande ugnsparametrar:

Längd: 11 000 mm

Bredd: 7 500 mm

Höjd: 4 000 mm

Bärförmåga: 110 ton

Avlägsnande av defekter och avvikelser som uppstår under svetsning görs genom manuell fräsning med oktagonala fräsar, vilket begränsar lokal värmeinföring – vi använder inte slipskivor. För tillåtna avvikelser använder vi en utjämningsprocess, medan för avvikelser som kan åtgärdas använder vi fräsning följt av utjämning.

Upptäckta avvikelser i detaljen repareras också genom svetsning. Efter varje svetsning undersöks svetsfogarna på nytt med oförstörande provning och en hårdhetsmätning av detaljen utförs på följande platser: grundmaterial, värmepåverkad zon och svetsfog.

Vi utför även återuppbyggnad av funktionsytor genom påsvetsning. Nedan visas återuppbyggnad av fästspår i höljet för packningar och ledskenor. Svetsarbeten utförs enligt godkänd WPQR-teknologi.

Inom ramen för den mekaniska bearbetningen av rotorn, eller snarare dess legalisering, utför vi reparation av:

- ytan på lagerhållartallrikens yta

- lagertappar

- oljetätningsytor

- bladspår – kalibrering

- spår för tätningsbleck – kalibrering

Maximala rotorstorlekar:

Längd: 7 000 mm

Diameter: 2300 mm

Bärförmåga: 8 ton

Inom ramen för mekanisk bearbetning av höljet, eller snarare dess kalibrering, utför vi renovering av:

- delningsytor och profilsänkningar

- invändiga svarvningar

- säten för centreringskilar

- ytor för delningsmuttrar

- tätningsytor

- fötter och upphängningar

- sonduttag

- kalibrering av gängade hål

Alla mätningar utförs med Leica Tracker och registreras i mätprotokoll.

Borrmaskin:

Horisontell brytare (X): 15 5000 mm

Höjd (Y): 4 500 mm

Spindelslaglängd (Z): 3 000 mm

Vikt: 80 ton

Svarv::

Höjd (Z): 5 500 mm

Svarvdiameter (X): 8 000 mm

Vikt: 100 ton

Montering av enheter och komponenter utförs enligt dokumentation, instruktioner eller kundens anvisningar, eller enligt våra egna procedurer eller instruktioner som vi utvecklar baserat på den överlämnade tekniska dokumentationen.

Vid montering av rotorn börjar vi med att mäta och genomföra en högvarvig centrifugering samtidigt som vi balanserar den. Efter tvätt och underhåll är rotorn klar för montering.

På rotorn monteras:

- labyrinttätningar

- kopplingstång

- rotorblad

Montering av enheter och delsystem utförs enligt dokumentation, instruktioner eller kundens anvisningar, eller enligt våra egna rutiner och instruktioner som vi tar fram baserat på den tekniska dokumentationen som tillhandahållits.

Steg vid montering av det inre turbinhöljet WP (RTB):

- Montering av tätningsplåtar

- Svarvning av tätningsplåtarnas diameter

- Montering av styrskovlar

- Svarvning av bandageprofiler

- Montering av munstyckslådor

- Upprymning av munstyckslådor för ring

- Anpassning och montering av munstyckssegment

- Sprintning av munstyckslådor och segment

Efter tvättning och konservering är höljet redo för slutmontering.