Obróbka galwaniczna

Galwanizacja to proces elektrolitycznego osadzania metali na powierzchni wyrobów metalowych lub niemetalowych. Powłoki galwaniczne to przede wszystkim ochrona detali przed korozją albo nadanie danej powierzchni wyrobu odpowiednich własności. Obróbka galwaniczna to jeden z naszych strategicznych procesów specjalnych – pozwala nam na niezależność od podwykonawców a tym samym skraca czas produkcji.

-

Wymiary wanien do obróbki galwanicznej:

- Fosforanowanie przeciwcierne – 2000x820x965mm

- Cynowanie galwaniczne – 1400x800x900mm

- Oksydowanie (czernienie stali) – 1500x950x900mm

- Cynkowanie galwaniczne – 2000x1020x965mm

- Trawienie – 2000x670x1000mm

- Odtłuszczanie elektrochemiczne – 2000x900x1400mm

-

Powłoki fosforanowe należą do grupy chemicznych powłok konwersyjnych. Są to powłoki powstałe na skutek przekształcenia zewnętrznych warstw metalu podłoża (stal, żeliwo) w postać niemetaliczną na skutek reakcji z kąpielą fosforanową. Fosforanować można stale o zwartości chromu <5%. Grubość powłoki fosforanowej wynosi 8-10 µm. Powłoka fosforanowa (po dokładnym wysuszeniu) bez powłoki olejowej zabezpiecza międzyoperacyjnie w pomieszczeniach zamkniętych na okres do 7 dni. Powłoka fosforanowa zachowuje odporność korozyjną w temperaturze do 200°C. Fosforanowanie manganowe zmniejsza zużycie współpracujących ze sobą elementów metalowych poprzez stworzenie porowatej, czarnej powłoki. Powłoka fosforanowa zmniejsza współczynnik tarcia o ok. 2,5 razy. Posiada ona znaczną nasiąkliwość, umożliwiającą utrzymanie w porach powłoki znacznej ilości oleju, dzięki czemu, przez cały okres współpracy elementów warstwa fosforanowa uniemożliwia bezpośredni styk powierzchni metalicznych. Takie działanie zapobiega sczepianiu, zużyciu adhezyjnemu i powstawaniu wżerów w elementach. Powłoki fosforanowe stosuje się w celu wydłużenia żywotności ruchomych elementów maszyn.

-

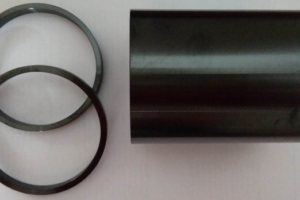

Oksydowanie (czernienie stali) jest procesem chemicznym polegającym na wytworzeniu na powierzchni stali warstwy trwałych tlenków Fe3O4. Powłoka nadaje powierzchni czarny, estetyczny wygląd oraz podnosi odporność korozyjną elementu. Czernić można stale o zawartości dodatków stopowych <5%. Grubość powłoki tlenkowej nie przekracza 1 µm, zazwyczaj wynosi 0,6 – 0,8 µm. W celu poprawy odporności na korozję powłok tlenkowych zabezpiecza się je dodatkowo olejami.

-

Cynkowanie galwaniczne to proces elektrolitycznego pokrywania powierzchni przedmiotów stalowych cienką powłoką cynku w celu zabezpieczenia przed korozją. Cynkowane mogą być stale o zawartości dodatków stopowych ≤ 5% i o chropowatości Ra ≤ 2 µm. W zależności od warunków użytkowania elementu przeznaczonego do cynkowania powłoki mogą mieć grubość od 5 do 25 µm.

-

Chromianowanie jest to proces wytwarzania powłoki konwersyjnej na powierzchni metalu w wyniku reakcji chemicznej przypowierzchniowej warstewki metalu ze składnikami roztworu. Stosuje się w celu zwiększenia ochrony przed korozją. Chromianowanie konwersyjne pozwala również na uzyskanie efektów ochronno- dekoracyjnych, szczególnie w przypadkach, gdy nie jest wymagana wysoka trwałość powłoki na ścieranie.

-

Trawienie jest to proces chemicznego oczyszczania powierzchni detalu z produktów korozji, często niewidocznych dla oka, składających się głównie z tlenków metali lub soli zasadowych. Trawienie stosuje się również w celu usunięcia wadliwie nałożonych powłok galwanicznych.

-

Odtłuszczanie elektrochemiczne jest to proces elektrolitycznego usuwania zanieczyszczeń z powierzchni metalu. Przedmioty przeznaczone do powlekania warstwą ochroną prawie zawsze pokryte są na swojej powierzchni pewną ilością smarów pochodzenia mineralnego lub organicznego. Przed nałożeniem powłoki galwanicznej należy tę powierzchnię jak najdokładniej odtłuścić, aby ułatwić bezpośredni kontakt metalu z powłoką. Sam proces elektrolitycznego odtłuszczania może być przeprowadzany zarówno katodowo jak i anodowo. Minusem przy katodowym elektrolitycznym odtłuszczaniu przedmiotów stalowych o dużej zawartości węgla jest znaczne nawodorowanie metalu – dla takich materiałów lepiej wybrać anodowe elektrochemiczne natłuszczanie, które nie spowoduje nawodorowania metalu, a tym samym nie zwiększy się ich kruchości i łamliwości.

- Możliwości produkcyjne

- Fosforowanie przeciwcierne

- Cynowanie galwaniczne

- Oksydowanie (czernienie stali)

- Cynkowanie galwaniczne

- Chromianowanie

- Trawienie

- Odtłuszczanie elektrochemiczne

|

Wymiary wanien do obróbki galwanicznej:

|

Powłoki fosforanowe należą do grupy chemicznych powłok konwersyjnych. Są to powłoki powstałe na skutek przekształcenia zewnętrznych warstw metalu podłoża (stal, żeliwo) w postać niemetaliczną na skutek reakcji z kąpielą fosforanową. Fosforanować można stale o zwartości chromu <5%. Grubość powłoki fosforanowej wynosi 8-10 µm. Powłoka fosforanowa (po dokładnym wysuszeniu) bez powłoki olejowej zabezpiecza międzyoperacyjnie w pomieszczeniach zamkniętych na okres do 7 dni. Powłoka fosforanowa zachowuje odporność korozyjną w temperaturze do 200°C. Fosforanowanie manganowe zmniejsza zużycie współpracujących ze sobą elementów metalowych poprzez stworzenie porowatej, czarnej powłoki. Powłoka fosforanowa zmniejsza współczynnik tarcia o ok. 2,5 razy. Posiada ona znaczną nasiąkliwość, umożliwiającą utrzymanie w porach powłoki znacznej ilości oleju, dzięki czemu, przez cały okres współpracy elementów warstwa fosforanowa uniemożliwia bezpośredni styk powierzchni metalicznych. Takie działanie zapobiega sczepianiu, zużyciu adhezyjnemu i powstawaniu wżerów w elementach. Powłoki fosforanowe stosuje się w celu wydłużenia żywotności ruchomych elementów maszyn.

Oksydowanie (czernienie stali) jest procesem chemicznym polegającym na wytworzeniu na powierzchni stali warstwy trwałych tlenków Fe3O4. Powłoka nadaje powierzchni czarny, estetyczny wygląd oraz podnosi odporność korozyjną elementu. Czernić można stale o zawartości dodatków stopowych <5%. Grubość powłoki tlenkowej nie przekracza 1 µm, zazwyczaj wynosi 0,6 – 0,8 µm. W celu poprawy odporności na korozję powłok tlenkowych zabezpiecza się je dodatkowo olejami.

Cynkowanie galwaniczne to proces elektrolitycznego pokrywania powierzchni przedmiotów stalowych cienką powłoką cynku w celu zabezpieczenia przed korozją. Cynkowane mogą być stale o zawartości dodatków stopowych ≤ 5% i o chropowatości Ra ≤ 2 µm. W zależności od warunków użytkowania elementu przeznaczonego do cynkowania powłoki mogą mieć grubość od 5 do 25 µm.

Chromianowanie jest to proces wytwarzania powłoki konwersyjnej na powierzchni metalu w wyniku reakcji chemicznej przypowierzchniowej warstewki metalu ze składnikami roztworu. Stosuje się w celu zwiększenia ochrony przed korozją. Chromianowanie konwersyjne pozwala również na uzyskanie efektów ochronno- dekoracyjnych, szczególnie w przypadkach, gdy nie jest wymagana wysoka trwałość powłoki na ścieranie.

Trawienie jest to proces chemicznego oczyszczania powierzchni detalu z produktów korozji, często niewidocznych dla oka, składających się głównie z tlenków metali lub soli zasadowych. Trawienie stosuje się również w celu usunięcia wadliwie nałożonych powłok galwanicznych.

Odtłuszczanie elektrochemiczne jest to proces elektrolitycznego usuwania zanieczyszczeń z powierzchni metalu. Przedmioty przeznaczone do powlekania warstwą ochroną prawie zawsze pokryte są na swojej powierzchni pewną ilością smarów pochodzenia mineralnego lub organicznego. Przed nałożeniem powłoki galwanicznej należy tę powierzchnię jak najdokładniej odtłuścić, aby ułatwić bezpośredni kontakt metalu z powłoką. Sam proces elektrolitycznego odtłuszczania może być przeprowadzany zarówno katodowo jak i anodowo. Minusem przy katodowym elektrolitycznym odtłuszczaniu przedmiotów stalowych o dużej zawartości węgla jest znaczne nawodorowanie metalu – dla takich materiałów lepiej wybrać anodowe elektrochemiczne natłuszczanie, które nie spowoduje nawodorowania metalu, a tym samym nie zwiększy się ich kruchości i łamliwości.