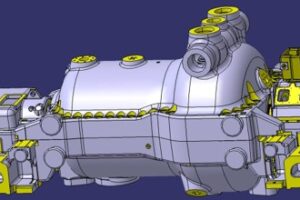

Turbiny parowe i gazowe

Nasze usługi obejmują modernizację i montaż turbin parowych i gazowych, a także produkcję elementów zgodnie z pierwowzorem lub na podstawie wykonanej przez nas dokumentacji odtworzeniowej. Profesjonalnie wykonana regeneracja/modernizacja turbiny pozwala na ponowne osiągnięcie/zwiększenie pełnej jej sprawności.

-

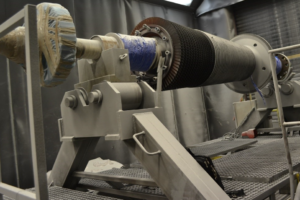

Pierwszym etapem remontu jest demontaż turbozespołu, który wykonujemy na obiekcie Klienta. Wkład jest transportowany do naszego zakładu gdzie po zdjęciu zabezpieczeń transportowych i rozkręceniu kadłuba następuje demontaż wirnika z kadłuba. Następnie demontowane są pierścienie uszczelniające tłoka, skrzynki dyszowe, gniazda sond temperaturowych i inne elementy drobne.

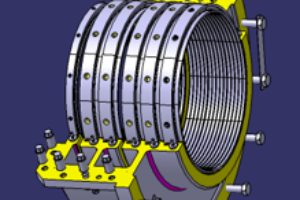

W przypadku wymaganych obróbek cieplnych, może wystąpić konieczność demontażu uszczelnień labiryntowych oraz łopatek stacjonarnych. Jesteśmy w stanie wykonać demontaż pierścieni skurczowych za pomocą palnika gazowego (na zdjęciu). -

W klasycznym podejściu do demontażu zaworów stosujemy dziesięć etapów:

- Demontaż zaworu

- Ocena wizualna elementów zaworu

- Badania magnetyczno –proszkowe

- Pomiary geometrii elementów

- Kwalifikacja -detal użyteczny/do wymiany

- Usunięcie warstw utwardzanych (hardfacing)

- Odbudowa wymiarów

- Legalizacja

- Kalibracja otworów

- Montaż na gotowo

-

Oczyszczanie elementów turbin jest bardzo istotnym elementem remontu – każdy element turbiny musi być wyczyszczony przed operacją badań i pomiarów. Najczęściej stosowaną przez nas metodą jest oczyszczanie strumieniowe za pomocą: kulek szklanych, tlenku aluminium lub metody „Sponge Jet”. Zabieg oczyszczania gwarantuje usunięcie zendry bez naruszenia struktury materiału rodzimego.

-

Wykonujemy pomiary geometrii elementów turbin i sporządzamy z nich pełną dokumentację. Pomiary mają na celu określenie zakresu dalszych działań remontowych. Na ich podstawie podejmowane są decyzje o dalszym zakresie prac. Do pomiarów wielkogabarytowych jak kadłuby i wirniki NP stosujemy tracker laserowy Leica, który daje możliwość pomiarów na promieniu 10 metrów. Oprócz standardowych pomiarów tracker wykorzystywany jest również do centrowania elementów turbiny w kadłubie.

-

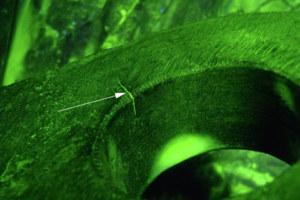

Badania elementów turbin przeprowadza się celem wykrycia takich niezgodności jak: pęknięcia, porowatość i wszelakie nieciągłości materiału. Badania wykonywane są na wszystkich dostępnych powierzchniach. Ewentualne niezgodności są oznaczone na detalu i opisane w świadectwie z badań 3.1 wg EN 10204. Stosowane przez nas metody badań NDT:

- Wizualne

- Magnetyczno-proszkowe

- Penetrantem

- Ultradźwiękowe

- Radiograficzne

- Endoskopowe

-

Celem określenia własności mechanicznych detalu takich jak:

- granica wytrzymałości

- granica plastyczności

- udarność

- wydłużenie

- przewężenie

- twardość

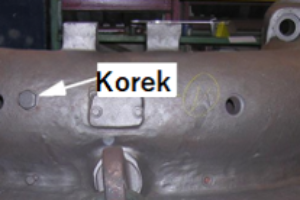

pobierane są z detalu za pomocą wierteł trepanacyjnych próbki w postaci wypreparowanych fragmentów materiału. Otwory powstałe na detalu w wyniku pobrania próbki są zaślepiane specjalnymi korkami.

-

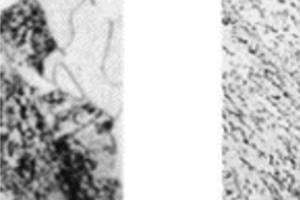

Na zdjęciu obraz struktury materiału przed i po rewitalizacji, ukazujący uzyskane efekty rozdrobnienia ziaren. Oczywiście uzyskane efekty przekładają się na wzrost własności mechanicznych materiału takich jak Rm Re KV.

Nasze możliwości rewitalizacji definiują poniższe parametry pieca:- Długość: 11 000 mm

- Szerokość: 7 500 mm

- Wysokość: 4 000 mm

- Nośność: 110 T

-

Usuwanie wad i niezgodności powstałych w trakcie spawania dokonuje się poprzez frezowanie ręczne frezami oktagonalnymi, które ograniczają miejscowe wprowadzenie ciepła – nie stosujemy tarcz szlifierskich. Dla niezgodności dopuszczalnych stosujemy proces rozprowadzania, natomiast dla niezgodności możliwych do usunięcia rozfrezowanie i rozprowadzenie.

-

Wykryte niezgodności detalu naprawiamy również poprzez spawanie. Po każdym spawaniu spoiny są ponownie badane nieniszcząco oraz wykonywany jest rozkład twardości detalu w następujących miejscach: materiał rodzimy, strefa wpływu ciepła, spoina.

Dokonujemy również odbudowę powierzchni funkcjonalnych poprzez napawanie. Poniżej przedstawiona jest odbudowa wrębów kadłuba pod dławnice i tarcze kierownicze. Prace spawalnicze wykonujemy według uznanej technologii WPQR.

-

W ramach obróbki mechanicznej wirnika, a właściwie jego legalizacji, wykonujemy remont:

- powierzchni tarczy łożyska oporowego

- czopów łożyskowych

- powierzchni uszczelnień olejowych

- wrębów łopatkowych – legalizacja

- rowków pod blaszki uszczelniające – legalizacja

Gabaryty maksymalne wirnika:

- Długość: 7 000 mm

- Średnica: 2 300 mm

- Nośność: 8 Ton

-

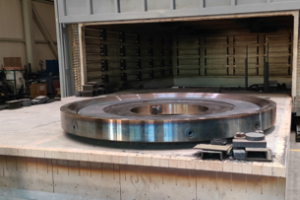

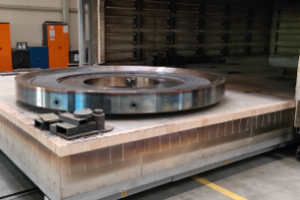

W ramach obróbki mechanicznej kadłuba, a właściwie jego legalizacji, wykonujemy remont:

- powierzchni podziału oraz obniżenia profilowego

- wytoczeń wewnętrznych

- gniazd pod wpusty centrujące

- zabieleń pod nakrętki śrub podziałowych

- powierzchni uszczelniających

- łap i zawieszeń

- gniazd pod sondy

- kalibrację otworów gwintowanych

Wszystkie pomiary wykonane są za pomocą Leica Tracker i zapisywane w metrykach pomiarowych.

Wytaczarka:

Rozjazd poziomy (X): 15 5000 mm

Wysokość (Y): 4 500 mm

Wysuw wrzeciona (Z): 3 000 mm

Waga: 80 T

Tokarka:

Wysokość (Z): 5 500 mm

Średnica toczenia (X) : 8 000 mm

Waga: 100 T

-

Montaż zespołów i podzespołów odbywa się zgodnie z dokumentacją, instrukcjami lub poleceniami klienta, lub zgodnie z własnymi procedurami lub instrukcjami, które opracowujemy na podstawie przekazanej dokumentacji technicznej.

W przypadku montażu wirnika w pierwszej kolejności dokonywane jest jego opomiarowanie i poddanie odwirowaniu wysokoobrotowemu z jednoczesnym wyważaniem. Po umyciu i konserwacji wirnik jest gotowy do montażu.

Na wirniku montowane są:

- uszczelnienia labiryntowe

- tuleja sprzęgłowa

- łopatki wirnikowe

-

Montaż zespołów i podzespołów odbywa się zgodnie z dokumentacją, instrukcjami lub poleceniami klienta, lub zgodnie z własnymi procedurami lub instrukcjami, które opracowujemy na podstawie przekazanej dokumentacji technicznej.

Etapy montażu kadłuba wewnętrznego WP (RTB):

- montaż blaszek uszczelniających

- toczenie średnic blaszek uszczelniających

- montaż łopatek kierowniczych

- toczenie profili bandaży

- montaż skrzynek dyszowych

- wytaczanie skrzynek dyszowych pod pierścień

- dopasowanie i montaż segmentów dyszowych

- kołkowanie skrzynek dyszowych i segmentów

Po umyciu i konserwacji kadłub jest gotowy do montażu.

- Demontaż modułów

- Demontaż wirników

- Demontaż zaworów

- Oczyszczanie

- Pomiary

- Badania NDT

- Badania metalograficzne

- Badania próbek trepanacyjnych

- Rewitalizacja

- Prace ślusarskie

- Naprawy spawalnicze

- Wyżarzanie po naprawie spawaniem

- Obróbka mechaniczna wirnika

- Obróbka mechaniczna kadłuba

- Montaż wirnika

- Montaż kadłuba

Pierwszym etapem remontu jest demontaż turbozespołu, który wykonujemy na obiekcie Klienta. Wkład jest transportowany do naszego zakładu gdzie po zdjęciu zabezpieczeń transportowych i rozkręceniu kadłuba następuje demontaż wirnika z kadłuba. Następnie demontowane są pierścienie uszczelniające tłoka, skrzynki dyszowe, gniazda sond temperaturowych i inne elementy drobne.

W przypadku wymaganych obróbek cieplnych, może wystąpić konieczność demontażu uszczelnień labiryntowych oraz łopatek stacjonarnych. Jesteśmy w stanie wykonać demontaż pierścieni skurczowych za pomocą palnika gazowego (na zdjęciu).

W klasycznym podejściu do demontażu zaworów stosujemy dziesięć etapów:

- Demontaż zaworu

- Ocena wizualna elementów zaworu

- Badania magnetyczno –proszkowe

- Pomiary geometrii elementów

- Kwalifikacja -detal użyteczny/do wymiany

- Usunięcie warstw utwardzanych (hardfacing)

- Odbudowa wymiarów

- Legalizacja

- Kalibracja otworów

- Montaż na gotowo

Oczyszczanie elementów turbin jest bardzo istotnym elementem remontu – każdy element turbiny musi być wyczyszczony przed operacją badań i pomiarów. Najczęściej stosowaną przez nas metodą jest oczyszczanie strumieniowe za pomocą: kulek szklanych, tlenku aluminium lub metody „Sponge Jet”. Zabieg oczyszczania gwarantuje usunięcie zendry bez naruszenia struktury materiału rodzimego.

Wykonujemy pomiary geometrii elementów turbin i sporządzamy z nich pełną dokumentację. Pomiary mają na celu określenie zakresu dalszych działań remontowych. Na ich podstawie podejmowane są decyzje o dalszym zakresie prac. Do pomiarów wielkogabarytowych jak kadłuby i wirniki NP stosujemy tracker laserowy Leica, który daje możliwość pomiarów na promieniu 10 metrów. Oprócz standardowych pomiarów tracker wykorzystywany jest również do centrowania elementów turbiny w kadłubie.

Badania elementów turbin przeprowadza się celem wykrycia takich niezgodności jak: pęknięcia, porowatość i wszelakie nieciągłości materiału. Badania wykonywane są na wszystkich dostępnych powierzchniach. Ewentualne niezgodności są oznaczone na detalu i opisane w świadectwie z badań 3.1 wg EN 10204. Stosowane przez nas metody badań NDT:

- Wizualne

- Magnetyczno-proszkowe

- Penetrantem

- Ultradźwiękowe

- Radiograficzne

- Endoskopowe

Celem określenia własności mechanicznych detalu takich jak:

- granica wytrzymałości

- granica plastyczności

- udarność

- wydłużenie

- przewężenie

- twardość

pobierane są z detalu za pomocą wierteł trepanacyjnych próbki w postaci wypreparowanych fragmentów materiału. Otwory powstałe na detalu w wyniku pobrania próbki są zaślepiane specjalnymi korkami.

Na zdjęciu obraz struktury materiału przed i po rewitalizacji, ukazujący uzyskane efekty rozdrobnienia ziaren. Oczywiście uzyskane efekty przekładają się na wzrost własności mechanicznych materiału takich jak Rm Re KV.

Nasze możliwości rewitalizacji definiują poniższe parametry pieca:

- Długość: 11 000 mm

- Szerokość: 7 500 mm

- Wysokość: 4 000 mm

- Nośność: 110 T

Usuwanie wad i niezgodności powstałych w trakcie spawania dokonuje się poprzez frezowanie ręczne frezami oktagonalnymi, które ograniczają miejscowe wprowadzenie ciepła – nie stosujemy tarcz szlifierskich. Dla niezgodności dopuszczalnych stosujemy proces rozprowadzania, natomiast dla niezgodności możliwych do usunięcia rozfrezowanie i rozprowadzenie.

Wykryte niezgodności detalu naprawiamy również poprzez spawanie. Po każdym spawaniu spoiny są ponownie badane nieniszcząco oraz wykonywany jest rozkład twardości detalu w następujących miejscach: materiał rodzimy, strefa wpływu ciepła, spoina.

Dokonujemy również odbudowę powierzchni funkcjonalnych poprzez napawanie. Poniżej przedstawiona jest odbudowa wrębów kadłuba pod dławnice i tarcze kierownicze. Prace spawalnicze wykonujemy według uznanej technologii WPQR.

W ramach obróbki mechanicznej wirnika, a właściwie jego legalizacji, wykonujemy remont:

- powierzchni tarczy łożyska oporowego

- czopów łożyskowych

- powierzchni uszczelnień olejowych

- wrębów łopatkowych – legalizacja

- rowków pod blaszki uszczelniające – legalizacja

Gabaryty maksymalne wirnika:

- Długość: 7 000 mm

- Średnica: 2 300 mm

- Nośność: 8 Ton

W ramach obróbki mechanicznej kadłuba, a właściwie jego legalizacji, wykonujemy remont:

- powierzchni podziału oraz obniżenia profilowego

- wytoczeń wewnętrznych

- gniazd pod wpusty centrujące

- zabieleń pod nakrętki śrub podziałowych

- powierzchni uszczelniających

- łap i zawieszeń

- gniazd pod sondy

- kalibrację otworów gwintowanych

Wszystkie pomiary wykonane są za pomocą Leica Tracker i zapisywane w metrykach pomiarowych.

Wytaczarka:

Rozjazd poziomy (X): 15 5000 mm

Wysokość (Y): 4 500 mm

Wysuw wrzeciona (Z): 3 000 mm

Waga: 80 T

Tokarka:

Wysokość (Z): 5 500 mm

Średnica toczenia (X) : 8 000 mm

Waga: 100 T

Montaż zespołów i podzespołów odbywa się zgodnie z dokumentacją, instrukcjami lub poleceniami klienta, lub zgodnie z własnymi procedurami lub instrukcjami, które opracowujemy na podstawie przekazanej dokumentacji technicznej.

W przypadku montażu wirnika w pierwszej kolejności dokonywane jest jego opomiarowanie i poddanie odwirowaniu wysokoobrotowemu z jednoczesnym wyważaniem. Po umyciu i konserwacji wirnik jest gotowy do montażu.

Na wirniku montowane są:

- uszczelnienia labiryntowe

- tuleja sprzęgłowa

- łopatki wirnikowe

Montaż zespołów i podzespołów odbywa się zgodnie z dokumentacją, instrukcjami lub poleceniami klienta, lub zgodnie z własnymi procedurami lub instrukcjami, które opracowujemy na podstawie przekazanej dokumentacji technicznej.

Etapy montażu kadłuba wewnętrznego WP (RTB):

- montaż blaszek uszczelniających

- toczenie średnic blaszek uszczelniających

- montaż łopatek kierowniczych

- toczenie profili bandaży

- montaż skrzynek dyszowych

- wytaczanie skrzynek dyszowych pod pierścień

- dopasowanie i montaż segmentów dyszowych

- kołkowanie skrzynek dyszowych i segmentów

Po umyciu i konserwacji kadłub jest gotowy do montażu.