Tarcze kierownicze

Naszym fundamentalnym produktem są tarcze kierownicze. Od 2005 roku wyprodukowaliśmy ponad 500 nowych tarcz kierowniczych. Wieloletnie doświadczenie, wykwalifikowana kadra oraz duży potencjał techniczny pozwala nam na innowacyjne podejście do produkcji tego elementu.

-

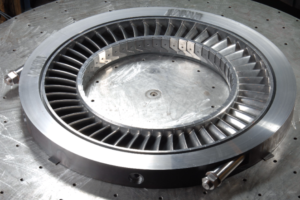

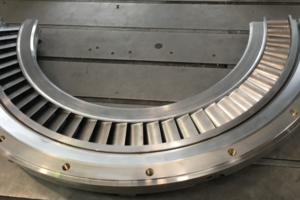

Tarcze bandażowe występujące głównie w konstrukcjach turbin parowych, w module WP (wysokoprężnym) i module SP (średnioprężnym). Zbudowane są z pierścienia zewnętrznego i wewnętrznego oraz palisady łopatkowej. Palisada składa się z łopatek których pozycja jest ustalana przez bandaż wewnętrzny i zewnętrzny. Wyróżniamy się od innych producentów technologią wykonania okienek łopatkowych w bandażach. Okienka są wycinane w zwiniętym bandażu metodą cięcia wodą. Zapewnia to właściwą geometrię okienek i idealne dopasowanie do łopatek kierowniczych.

Tego typu tarcze wykonujemy do średnicy 2500mm.

Zazwyczaj łopatki i bandaże wykonywane są ze stali wysokostopowej (np. X22CrMoV12-1, X20Cr13, X11CrMo12-1). Pierścienie wewnętrzne i zewnętrzne wykonywane są dla modułu WP ze stali wysokostopowej, a dla modułu SP wysokostopowej i niskostopowej (np. X22CrMoV12-1, 14MoV6-3, 13CrMo4-5).

Wszystkie główne elementy tarczy bandażowej są połączone za pomocą spawania. Dla zapewnienia wysokiej jakości połączeń palisadę spawamy metodą TIG. Spoiny główne pomiędzy pierścieniami a palisadą wykonujemy metodą SAW, MAG oraz MMA w zależności od wymagań Klienta.

-

Tarcze kompaktowe stosuje się głównie w turbinach parowych, w module WP (wysokoprężnym). Zbudowane są tylko z pierścienia zewnętrznego oraz łopatek. Łopatki w odróżnieniu od standardowych łopatek kierowniczych posiadają integralne bandaże.

Tego typu tarcze zazwyczaj nie przekraczają średnicy 1500mm.

Zazwyczaj łopatki i pierścień zewnętrzny wykonywane są ze stali wysokostopowej (np. X22CrMoV12-1, X11CrMo12-1).

Łopatki z pierścieniem zewnętrznym połączone są za pomocą spawania. Spoiny główne wykonujemy metodą SAW, MAG oraz MMA w zależności od wymagań Klienta.

-

Tarcze platformowe stosuje się głównie w turbinach parowych, w module WP (wysokoprężnym). Zbudowane są z pierścienia zewnętrznego i wewnętrznego oraz łopatek. Łopatki w odróżnieniu od standardowych łopatek kierowniczych posiadają integralne bandaże.

Tego typu tarcze zazwyczaj nie przekraczają średnicy 3600mm.

Najczęściej łopatki i pierścień zewnętrzny wykonywane są ze stali wysokostopowej (np. X22CrMoV12-1, X11CrMo12-1).

Łopatki z pierścieniem zewnętrznym i wewnętrznym połączone są za pomocą spawania. Spoiny główne wykonujemy metodą SAW, MAG oraz MMA w zależności od wymagań Klienta.

-

Tarcze pachwinowe stosuje się głównie w turbinach parowych, w module SP (średnioprężnym) i NP (niskoprężnym) . Zbudowane są z pierścienia zewnętrznego i wewnętrznego oraz łopatek. Łopatki kierownicze są bezpośrednio przyspawane do pierścieni spoiną pachwinową. Wyróżniamy się od innych producentów technologią ustawienia łopatek tworzących kanał parowy. Dzięki specjalnemu przyrządowi do montażu zapewniamy właściwą podziałkę oraz przepływ kanału parowego.

Tego typu tarcze wykonujemy do średnicy 7000mm.

Zazwyczaj łopatki wykonywane są ze stali wysokostopowej (np. X22CrMoV12-1, X20Cr13, X11CrMo12-1). Pierścienie wewnętrzne i zewnętrzne wykonywane są dla modułu SP ze stali wysokostopowej (np. X22CrMoV12-1) a dla modułu NP niskostopowej i konstrukcyjnej (np. 14MoV6-3, 13CrMo4-5, GP280GH, S355JR ).

Spoiny pachwinowe pomiędzy pierścieniami a łopatką wykonujemy metodą TIG oraz MMA w zależności od wymagań Klienta. W celu zapewnienia dostępu do spawania tak ogromnych rozmiarów tarcz opracowaliśmy i wykonaliśmy specjalny obrotnik spawalniczy, który umożliwia ustawienie tarczy w dogodnej pozycji dla spawacza. Niewymuszona pozycja ciała spawacza przekłada się w efekcie na jakość wykonywanych połączeń spawanych.

-

Tarcze regulowane stosuje się głównie w turbinach parowych, w module NP (niskoprężnym). Zbudowane są z pierścienia zewnętrznego i wewnętrznego oraz palisady łopatkowej. Palisada składa się z łopatek, których pozycja jest ustalana przez bandaż wewnętrzny i zewnętrzny. W odróżnieniu od standardowych tarcz bandażowych tego typu tarcza posiada rozciętą palisadę w płaszczyźnie pionowej tarczy. Konstrukcja składa się z części stacjonarnej i ruchomej. Obrót części ruchomej powoduję zamykanie i otwieranie całego kanału parowego. Aby nie dopuścić do zatarcia tarczy regulowanej w czasie jej eksploatacji wykonuje się obwodowo napoiny tzw. HARD FACING.

Tego typu tarcze wykonujemy do średnicy 2500mm.

Zazwyczaj łopatki i bandaże wykonywane są ze stali wysokostopowej (np. X22CrMoV12-1, X20Cr13, X11CrMo12-1). Pierścienie wewnętrzne i zewnętrzne wykonywane są dla modułu NP ze stali niskostopowej i konstrukcyjnej (np. 14MoV6-3, 13CrMo4-5, S355JR).

Wszystkie główne elementy tarczy regulowanej są połączone za pomocą spawania. Dla zapewnienia wysokiej jakości połączeń palisadę spawamy metodą TIG. Spoiny główne pomiędzy pierścieniami a palisadą wykonujemy metodą SAW, MAG oraz MMA w zależności od wymagań Klienta. Napoinę tzw. HARD FACING wykonujemy metodą MIG.

-

Palisada tarcz gazowych zbudowana jest z bandaża zewnętrznego i wewnętrznego oraz łopatek. Łopatki kierownicze są przyspawane do bandaży spoiną pachwinową. Technologia wykonywania okienek łopatkowych w bandażach stanowi główny element, który wyróżnia nas wśród innych producentów. Okienka są wycinane w zwiniętym bandażu metodą cięcia wodą, co zapewnia właściwą geometrię okienek i idealne dopasowanie do łopatek kierowniczych. Po wyspawaniu palisady łopatkowej dodatkowo przyspawuje się pierścienie usztywniające.

Tego typu tarcze wykonujemy do średnicy 2500mm.

Zazwyczaj wszystkie główne elementy składowe tarczy gazowej wykonywane są ze stopów niklu (np. HASTELLOY X).

Spoiny pachwinowe pomiędzy łopatkami a bandażami wykonane są metodą TIG oraz MMA w zależności od wymagań Klienta. Spoiny doczołowe pomiędzy pierścieniami usztywniającymi a palisadą wykonujemy metodą MMA.

- Tarcze bandażowe

- Tarcze kompaktowe

- Tarcze platformowe

- Tarcze pachwinowe

- Tarcze regulowane

- Tarcze gazowe

Tarcze bandażowe występujące głównie w konstrukcjach turbin parowych, w module WP (wysokoprężnym) i module SP (średnioprężnym). Zbudowane są z pierścienia zewnętrznego i wewnętrznego oraz palisady łopatkowej. Palisada składa się z łopatek których pozycja jest ustalana przez bandaż wewnętrzny i zewnętrzny. Wyróżniamy się od innych producentów technologią wykonania okienek łopatkowych w bandażach. Okienka są wycinane w zwiniętym bandażu metodą cięcia wodą. Zapewnia to właściwą geometrię okienek i idealne dopasowanie do łopatek kierowniczych.

Tego typu tarcze wykonujemy do średnicy 2500mm.

Zazwyczaj łopatki i bandaże wykonywane są ze stali wysokostopowej (np. X22CrMoV12-1, X20Cr13, X11CrMo12-1). Pierścienie wewnętrzne i zewnętrzne wykonywane są dla modułu WP ze stali wysokostopowej, a dla modułu SP wysokostopowej i niskostopowej (np. X22CrMoV12-1, 14MoV6-3, 13CrMo4-5).

Wszystkie główne elementy tarczy bandażowej są połączone za pomocą spawania. Dla zapewnienia wysokiej jakości połączeń palisadę spawamy metodą TIG. Spoiny główne pomiędzy pierścieniami a palisadą wykonujemy metodą SAW, MAG oraz MMA w zależności od wymagań Klienta.

Tarcze kompaktowe stosuje się głównie w turbinach parowych, w module WP (wysokoprężnym). Zbudowane są tylko z pierścienia zewnętrznego oraz łopatek. Łopatki w odróżnieniu od standardowych łopatek kierowniczych posiadają integralne bandaże.

Tego typu tarcze zazwyczaj nie przekraczają średnicy 1500mm.

Zazwyczaj łopatki i pierścień zewnętrzny wykonywane są ze stali wysokostopowej (np. X22CrMoV12-1, X11CrMo12-1).

Łopatki z pierścieniem zewnętrznym połączone są za pomocą spawania. Spoiny główne wykonujemy metodą SAW, MAG oraz MMA w zależności od wymagań Klienta.

Tarcze platformowe stosuje się głównie w turbinach parowych, w module WP (wysokoprężnym). Zbudowane są z pierścienia zewnętrznego i wewnętrznego oraz łopatek. Łopatki w odróżnieniu od standardowych łopatek kierowniczych posiadają integralne bandaże.

Tego typu tarcze zazwyczaj nie przekraczają średnicy 3600mm.

Najczęściej łopatki i pierścień zewnętrzny wykonywane są ze stali wysokostopowej (np. X22CrMoV12-1, X11CrMo12-1).

Łopatki z pierścieniem zewnętrznym i wewnętrznym połączone są za pomocą spawania. Spoiny główne wykonujemy metodą SAW, MAG oraz MMA w zależności od wymagań Klienta.

Tarcze pachwinowe stosuje się głównie w turbinach parowych, w module SP (średnioprężnym) i NP (niskoprężnym) . Zbudowane są z pierścienia zewnętrznego i wewnętrznego oraz łopatek. Łopatki kierownicze są bezpośrednio przyspawane do pierścieni spoiną pachwinową. Wyróżniamy się od innych producentów technologią ustawienia łopatek tworzących kanał parowy. Dzięki specjalnemu przyrządowi do montażu zapewniamy właściwą podziałkę oraz przepływ kanału parowego.

Tego typu tarcze wykonujemy do średnicy 7000mm.

Zazwyczaj łopatki wykonywane są ze stali wysokostopowej (np. X22CrMoV12-1, X20Cr13, X11CrMo12-1). Pierścienie wewnętrzne i zewnętrzne wykonywane są dla modułu SP ze stali wysokostopowej (np. X22CrMoV12-1) a dla modułu NP niskostopowej i konstrukcyjnej (np. 14MoV6-3, 13CrMo4-5, GP280GH, S355JR ).

Spoiny pachwinowe pomiędzy pierścieniami a łopatką wykonujemy metodą TIG oraz MMA w zależności od wymagań Klienta. W celu zapewnienia dostępu do spawania tak ogromnych rozmiarów tarcz opracowaliśmy i wykonaliśmy specjalny obrotnik spawalniczy, który umożliwia ustawienie tarczy w dogodnej pozycji dla spawacza. Niewymuszona pozycja ciała spawacza przekłada się w efekcie na jakość wykonywanych połączeń spawanych.

Tarcze regulowane stosuje się głównie w turbinach parowych, w module NP (niskoprężnym). Zbudowane są z pierścienia zewnętrznego i wewnętrznego oraz palisady łopatkowej. Palisada składa się z łopatek, których pozycja jest ustalana przez bandaż wewnętrzny i zewnętrzny. W odróżnieniu od standardowych tarcz bandażowych tego typu tarcza posiada rozciętą palisadę w płaszczyźnie pionowej tarczy. Konstrukcja składa się z części stacjonarnej i ruchomej. Obrót części ruchomej powoduję zamykanie i otwieranie całego kanału parowego. Aby nie dopuścić do zatarcia tarczy regulowanej w czasie jej eksploatacji wykonuje się obwodowo napoiny tzw. HARD FACING.

Tego typu tarcze wykonujemy do średnicy 2500mm.

Zazwyczaj łopatki i bandaże wykonywane są ze stali wysokostopowej (np. X22CrMoV12-1, X20Cr13, X11CrMo12-1). Pierścienie wewnętrzne i zewnętrzne wykonywane są dla modułu NP ze stali niskostopowej i konstrukcyjnej (np. 14MoV6-3, 13CrMo4-5, S355JR).

Wszystkie główne elementy tarczy regulowanej są połączone za pomocą spawania. Dla zapewnienia wysokiej jakości połączeń palisadę spawamy metodą TIG. Spoiny główne pomiędzy pierścieniami a palisadą wykonujemy metodą SAW, MAG oraz MMA w zależności od wymagań Klienta. Napoinę tzw. HARD FACING wykonujemy metodą MIG.

Palisada tarcz gazowych zbudowana jest z bandaża zewnętrznego i wewnętrznego oraz łopatek. Łopatki kierownicze są przyspawane do bandaży spoiną pachwinową. Technologia wykonywania okienek łopatkowych w bandażach stanowi główny element, który wyróżnia nas wśród innych producentów. Okienka są wycinane w zwiniętym bandażu metodą cięcia wodą, co zapewnia właściwą geometrię okienek i idealne dopasowanie do łopatek kierowniczych. Po wyspawaniu palisady łopatkowej dodatkowo przyspawuje się pierścienie usztywniające.

Tego typu tarcze wykonujemy do średnicy 2500mm.

Zazwyczaj wszystkie główne elementy składowe tarczy gazowej wykonywane są ze stopów niklu (np. HASTELLOY X).

Spoiny pachwinowe pomiędzy łopatkami a bandażami wykonane są metodą TIG oraz MMA w zależności od wymagań Klienta. Spoiny doczołowe pomiędzy pierścieniami usztywniającymi a palisadą wykonujemy metodą MMA.